Las roturas que normalmente se aprecian en las lunas parabrisas de los vehículos suelen producirse por el impacto de algún objeto, habitualmente piedras de pequeño tamaño proyectadas por los vehículos precedentes. Resulta evidente que solo pueden repararse las lunas laminadas, puesto que las laminas templadas al romperse se fragmentan en trozos pequeños.

Técnicamente, hoy en día existen en el mercado una serie de productos (resinas) que permiten restituir las características mas importantes del vidrio ( visibilidad, resistencia estructural, etc.).

A efectos de reparación, la normativa considera faltas leves los daños, siempre que:

- La alteración afecte únicamente a la cara externa del vidrio.

- Ningún punto de impacto supere los 5mm de diámetro.

- La longitud de la mayor fisura no supere los siguientes valores.

- Vehículos ligeros, daño no reparado (50mm)

- Vehículos ligeros, daño reparado (150mm)

- Vehículos pesados, daño no reparado (150mm)

- Vehículos pesados, daño reparado (400mm)

Los daños quedaran fuera de la zona de visión enfrentada al conductor. Esta zona estará delimitada sobre el parabrisas mediante una franja vertical de 30 cm de ancho, enmarcada en altura por el campo de barrido del limpiaparabrisas y centrada en el eje del volante.

Aparte de las restricciones legales, la reparación de las lunas no es muy recomendable en los siguientes casos:

- Tamaño excesivo del área a reparar ( menor de 40mm).

- Rotura con numerosas grietas.

- Imposibilidad de limpiar totalmente la zona a reparar (separación de la lamina de PVB y el vidrio).

- Cuando el daño alcance la lamina de PVB.

- No deben coincidir nunca los daños interiores con los exteriores.

- No deben repararse las fisuras que no tengan punto de impacto o que salgan fuera del borde de la luna.

En todos los demás casos en que sea posible técnica y legalmente, la reparación mediante inyección de resina mejorara e parabrisas tanto a nivel estético como estructural.

IDENTIFICACIÓN DE LOS DAÑOS EN EL PARABRISAS

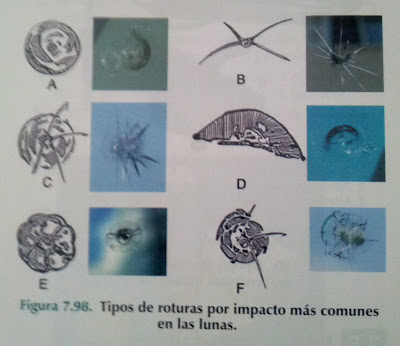

Los tipos de roturas mas habituales pueden clasificarse como:

- Ojo de buey. Este tipo de rotura se caracteriza principalmente por la ausencia de grietas. Es en el que mejores resultados estéticos se pueden obtener.

- Rotura en estrella. En este paso, es necesaria mucha paciencia para conseguir que la resina rellene todas las fisuras.

- Ala de abeja. Esta rotura es similar a la rotura en estrella, con la característica de que algunas o todas las fisuras presenten salientes. El proceso de reparación exigirá, asimismo, mucha paciencia para conseguir un buen resultado.

- Media luna. El aspecto de la rotura es muy similar la ojo de buey, pero la rotura puede ser impermeable; siendo imprescindible taladrar el vidrio para conseguir introducir la resina.

- Hoja de trébol. La rotura es igual a la de la media luna u ojo de buey, con la única diferencia que el impacto contra la luna puede haber ocasionado separación de la lamina de PVB. Este efecto se apreciara con claridad cuando se haya completado la reparación.

- Rotura combinada. Es una rotura que presenta mas de un tipo genérico de daño. En su reparación, ha de prestarse mucha atención a las características propias de cada uno de ellos.

En la imagen se muestran los tipos de rotura en el orden en el que fueron nombrados y descritos anteriormente.

Una vez producido el daño, conviene aislar la rotura mediante un plástico adhesivo, para evitar que se introduzca en la misma cualquier tipo de suciedad que pueda dificultar una optima reparación posterior.

Para el proceso de reparación de la luna se adjunta un vídeo en el que se explican los pasos a seguir.

http://www.youtube.com/watch?v=IvbyONCn-rY

miércoles, 9 de mayo de 2012

martes, 8 de mayo de 2012

Desmontaje y montaje de lunas.

Dentro de las lunas tenemos dos grandes grupos a diferenciar.

LUNAS CALZADAS

Su fijación a la carrocería se realiza por medio de una goma o junta de contorno con ranuras que se introducen en el cristal.

Para su desmontaje y su montaje mostrare un vídeo en el que se ve la forma de operar, en lo que antes destacare que no se emplean destornilladores...sino que se emplean laminas de desmontaje y ante todo no se extrae empujando por dentro...ya que podrías romper la luna, por lo que seguiremos el segundo procedimiento de desmontaje pero junto a las laminas de desmontaje. en cuando a su montaje deberemos comprobar y/o sustituir la junta de contorno y comprobar la pestaña de la carrocería donde se encaja la goma, limpiándola y reparándola si fuese necesario. Ademas tenemos que añadir que para la sujeción de la luna tendremos que usar unas ventosas para ambos procesos.

http://www.youtube.com/watch?v=XqBuUWK4OuY&feature=player_embedded

LUNAS PEGADAS

Su fijación a la carrocería se efectúa por medio de adhesivos de alta resistencia.

A continuación veremos un vídeo del desmontaje y montaje de este tipo de lunas.

http://www.youtube.com/watch?v=0b465vDQ-4A&feature=related

Para el pegado de las lunas los adhesivos deben cumplir los siguientes requisitos:

- Buena capacidad de absorción de movimientos mecánicos y térmicos entre materiales de distinta naturaleza.

- Elevada rigidez mecánica.

- Buen comportamiento antivibratorio.

- Alta resistencia a los impactos.

- Compensan las tolerancias de los montajes.

- La preparación superficial resulta sencilla y nada critica.

Estos adhesivos suelen estar comprendidos entre las familias de adhesivos de poliuretanos, siliconas y polisulfuros.

SEGURIDAD E HIGIENE

En primer lugar, resulta imprescindible seguir las instrucciones y recomendaciones especificas en los productos a emplear. Los riesgos inherentes a la realización de los procesos descritos anteriormente pueden clasificarse en tres grandes grupos:

- Riesgos generados por la utilización de herramientas de corte.

- Riesgos generados por el empleo de productos químicos.

- Riesgos generados por la insuficiente ventilación de las instalaciones.

Como norma general es indispensable la utilización de guantes y gafas protectoras para evitar cualquier tipo de incidencia en los procesos de extracción de las lunas del vehículo. Tambien es recomendable utilizar mascarillas cuando se utiliza el cuchillo térmico para cortar el cordón de poliuretano.

El uso de adhesivos puede ocasionar efectos nocivos para la piel y las vías respiratorias. Para ello, es imprescindible seguir las indicaciones especificas para su uso correcto y las normas de carácter general sobre el empleo de productos químicos.

Para mantener las propiedades originales de los cartuchos de adhesivo, su almacenaje debe realizarse en lugares frescos y secos, respetando las fechas de caducidad especificadas en el envase.

La aplicación de los distintos productos que intervienen en los procesos de desmontaje y montaje de lunas ha de realizarse en locales que dispongan de ventilación adecuada.

LUNAS CALZADAS

Su fijación a la carrocería se realiza por medio de una goma o junta de contorno con ranuras que se introducen en el cristal.

Para su desmontaje y su montaje mostrare un vídeo en el que se ve la forma de operar, en lo que antes destacare que no se emplean destornilladores...sino que se emplean laminas de desmontaje y ante todo no se extrae empujando por dentro...ya que podrías romper la luna, por lo que seguiremos el segundo procedimiento de desmontaje pero junto a las laminas de desmontaje. en cuando a su montaje deberemos comprobar y/o sustituir la junta de contorno y comprobar la pestaña de la carrocería donde se encaja la goma, limpiándola y reparándola si fuese necesario. Ademas tenemos que añadir que para la sujeción de la luna tendremos que usar unas ventosas para ambos procesos.

http://www.youtube.com/watch?v=XqBuUWK4OuY&feature=player_embedded

LUNAS PEGADAS

Su fijación a la carrocería se efectúa por medio de adhesivos de alta resistencia.

A continuación veremos un vídeo del desmontaje y montaje de este tipo de lunas.

http://www.youtube.com/watch?v=0b465vDQ-4A&feature=related

Para el pegado de las lunas los adhesivos deben cumplir los siguientes requisitos:

- Buena capacidad de absorción de movimientos mecánicos y térmicos entre materiales de distinta naturaleza.

- Elevada rigidez mecánica.

- Buen comportamiento antivibratorio.

- Alta resistencia a los impactos.

- Compensan las tolerancias de los montajes.

- La preparación superficial resulta sencilla y nada critica.

Estos adhesivos suelen estar comprendidos entre las familias de adhesivos de poliuretanos, siliconas y polisulfuros.

SEGURIDAD E HIGIENE

En primer lugar, resulta imprescindible seguir las instrucciones y recomendaciones especificas en los productos a emplear. Los riesgos inherentes a la realización de los procesos descritos anteriormente pueden clasificarse en tres grandes grupos:

- Riesgos generados por la utilización de herramientas de corte.

- Riesgos generados por el empleo de productos químicos.

- Riesgos generados por la insuficiente ventilación de las instalaciones.

Como norma general es indispensable la utilización de guantes y gafas protectoras para evitar cualquier tipo de incidencia en los procesos de extracción de las lunas del vehículo. Tambien es recomendable utilizar mascarillas cuando se utiliza el cuchillo térmico para cortar el cordón de poliuretano.

El uso de adhesivos puede ocasionar efectos nocivos para la piel y las vías respiratorias. Para ello, es imprescindible seguir las indicaciones especificas para su uso correcto y las normas de carácter general sobre el empleo de productos químicos.

Para mantener las propiedades originales de los cartuchos de adhesivo, su almacenaje debe realizarse en lugares frescos y secos, respetando las fechas de caducidad especificadas en el envase.

La aplicación de los distintos productos que intervienen en los procesos de desmontaje y montaje de lunas ha de realizarse en locales que dispongan de ventilación adecuada.

sábado, 5 de mayo de 2012

El vidrio.

El vidrio es un producto industrial transparente que se obtiene a partir de la fusion de una mezcla compleja de materias primas.

COMPOSICIÓN

El vidrio esta compuesto por diversos materiales:

- Sílice.

- Óxido de sodio.

- Óxido de potasio.

- Óxido de calcio.

- Óxidos metálicos.

Tomando como referencia estos minerales, en la fabricación del vidrio has de tenerse en cuenta tres elementos básicos:

- Vitrificantes. Son elementos que se incorporan a la fusión para que el vidrio obtenido presente buena transparencia ultravioleta y soporte bruscos cambios de temperatura. El material vitrificante por excelencia es el sílice que se introduce en forma de arena.

- Fundentes. Se utilizan para disminuir el punto de fusión del conjunto de minerales, ya que el sílice tiene un punto de fusión más alto (mayor de 1650º). Los elementos fundentes más utilizados son el sodio o el potasio bajo forma de sulfato o de carbonato.

- Estabilizantes. Estos productos se emplean para que la mezcla de minerales se convierta en insoluble. Además, confieren al vidrio una mayor resistencia. El estabilizante más frecuente es el calcio en forma de carbonato.

Además de los elementos relacionados, los óxidos metálicos le proporcionan determinadas características al vidrio como: el color deseado, la resistencia a los agentes atmosféricos, etc.

CARACTERÍSTICAS

Algunas de las características más importantes del vidrio son:

- La resistencia a la rotura. En los cristales templados suele ser de 1600 kg/cm2, y en el caso de los cristales laminados es de 100 kg/cm2.

- Su comportamiento energético. Las características energéticas del vidrio varían bastante en función del color y de su espesor. En principio, la energía transmitida es, aproximadamente, 1/3 del total. La energía luminosa incidente se descompone en: energía reflejada, energía transmitida y energía absorbida; según la expresión:

R+A+T=1

A su vez, la energía entrante es igual a la suma de la energía absorbida y la energía transmitida.

En la tabla 7.1 se comparan las características que presentan la variedad de vidrios relacionados (cristal de 3mm de grosor).

En ciertos vidrios se indica su porcentaje de transparencia mínima:

- Superior a 75% en lunas parabrisas.

- Superior al 70% en lunas no parabrisas.

- Superior al 70% en lunas no parabrisas situadas en lugares que no afecten a la conducción del conductor.

El vidrio utilizado en los vehículos ha de ser de una calidad perfecta, tanto en planimetría como en color, denominándose habitualmente calidad de automóvil.

Los colores mas usuales son:

- Incoloro.

- Verde.

- Bronce.

- Azul.

- Gris.

Los espesores estándar son:

- Parabrisas (laminados): 2,5+0.76+2,5 mm

- Laterales: 3mm

- Custodias y deflectores móviles: 4mm

- Lunetas: 3mm

TIPOS DE VIDRIOS

- Templados.

Se fabrican a partir de una lámina de vidrio a la que se somete a un proceso de templado mediante el cual su superficie se comprime fuertemente para que adquiera una elevada resistencia mecánica. Este sistema de fabricación evita las aristas cortantes que se generan al romperse el cristal. El principal inconveniente es que al romperse se fragmenta en multitud de pequeños trozos. Se utiliza para fabricar lunetas y cristales laterales del vehículo.

Veamos un video de como estalla un vidrio templado.

http://www.youtube.com/watch?v=zxv-mi8Yu2c

http://www.youtube.com/watch?NR=1&feature=endscreen&v=FpBdkbuIX3g

- Laminados.

Se fabrica a partir de dos láminas de vidrio, pegadas fuertemente a una lámina intermedia de material plástico PVB, que posee un alto grado de elasticidad. En caso de rotura, la luna no cede, ya que los fragmentos de vidrio quedan adheridos a la lamina intermedia manteniendo la posición y conservando la visibilidad a traves de la luna. Ademas ofrece alto nivel de seguridad ante un impacto con la cabeza. La mayoria de los parabrisas se fabrican con este procedimiento.

Los vidrios laminados para parabrisas pueden incorporar los siguientes elementos:

- Serigrafía. Es un proceso anterior al calentamiento y conformación del vidrio, que tiene por objeto incorporar un circuito serigrafiado a la pieza de vidrio. Se emplea una plantilla en la que se deposita pintura para su posterior vitrificado en el proceso de calentamiento. Dentro de esto nos encontramos con circuitos serigrafiados para desempañar el parabrisas o la luneta trasera (Térmicos) y con una funcion de antena en el parabrisas fundamentalmente.

Actualmente tambien incorporar serigrafía para proteger al cordón de adhesivo de la accion de los rayos ultravioleta de la luz solar junto una capa de imprimación.

- Hilo térmico o microhilo. En el caso de vidrios laminados, consiste en una serigrafía incorporada al PVB, formada por una serie de hilos de tungsteno o níquel de 10 a 30 micras de diámetro.

- Sensor de lluvia. Se trata de n dispositivo capaz de leer la cantidad de agua de lluvia depositada sobre el parabrisas para ajustar en consecuencia la cadencia del barrido de las escobillas limpiaparabrisas.

- Sekuriflex. Es una lamina de plástico que se incorpora en la cara interna del vidrio cuya funcion es retener las partículas de cristal en caso de rotura.

- Embasse. Consiste en la pieza soporte del retrovisor interior, que fija sobre un rectángulo serigrafiado que evita la accion de los rayos ultravioleta sobre el adhesivo de fijación.

- Degradé. Consiste en una banda verde, azul o bronce, propia de PVB, que suele incorporar el vidrio en su parte superior para reducir las molestias de la luz directa durante la conducción.

- Perfiles premontados. Son vidrios a los que en el proceso de fabricación se les añaden los accesorios necesarios para que no sea necesaria ninguna operación en la fase de montaje en la cadena. Podemos encontrarnos embellecedores y molduras, y ademas otros con perfiles perimetrales de goma.

- Vidrios especiales.

En este grupo se encuentran los vidrios que no suelen ser habituales, pero que incorporan algunos vehículos por razones de seguridad o confort. Entre los más importantes se encuentran los siguientes.

- Blindados STADIP. Se fabrican especialmente para vehículos oficiales o especiales. Están formados por tres o mas hojas de vidrio y PVB, junto a una serie de pruebas y homologaciones especiales.

- Doble acristalamiento Climalit. Es un tipo de cristal formado por dos vidrios con una cámara de aire estanca, utilizados en autobuses y vehículos de gama alta.

- Vidrios con tratamiento para el agua. estos vidrios reciben un tratamiento superficial para disminuir la adherencia del agua.

- Vidrios atérmicos. Poseen un tratamiento exterior para reflectar los rayos solares y evitar una transmisión parcial térmica.

- Vidrio insonorizador. dispone de un recubrimiento de varias capas con plata como capa básica. Debido a que estas capas están estratificadas, se encuentran protegidas contra la corrosión y el rayado.

A continuación se mostraran algunos códigos que identifican las lunas según el tipo de vidrio.

IDENTIFICACIÓN DE LUNAS

A continuación se mostrara un gráfico indicando la identificación de las lunas así como cada una de las partes de la identificación.

ACRISTALAMIENTO DEL AUTOMÓVIL

El acristalamiento general del automóvil está formado por un conjunto de vidrios, que presentan características diferentes relacionadas con la función que desempeñan.

- Parabrisas. Es un cristal fijo situado en la parte delantera del habitáculo que contribuye a mejorar la estructura resistente de la carrocería, ademas de proteger a los ocupantes.

- Luneta. Es un cristal fijo situado en la parte posterior del vehículo. La fijación de esta con adhesivos proporciona rigidez a la carrocería.

- Acristalamiento lateral. Este puede ser:

- Fijo. Quedan pegados al marco proporcionando una mayor rigidez.

- Abatibles. Disponen de un mecanismo articulado mediante el cual puede realizarse una apertura lateral de los mismos.

- Practicables. Se fijan mediante mordazas u otros dispositivos para los elevalunas.

- De custodia. Son cristales triangulares de puertas o aletas traseras fijos o abatibles.

COMPOSICIÓN

El vidrio esta compuesto por diversos materiales:

- Sílice.

- Óxido de sodio.

- Óxido de potasio.

- Óxido de calcio.

- Óxidos metálicos.

Tomando como referencia estos minerales, en la fabricación del vidrio has de tenerse en cuenta tres elementos básicos:

- Vitrificantes. Son elementos que se incorporan a la fusión para que el vidrio obtenido presente buena transparencia ultravioleta y soporte bruscos cambios de temperatura. El material vitrificante por excelencia es el sílice que se introduce en forma de arena.

- Fundentes. Se utilizan para disminuir el punto de fusión del conjunto de minerales, ya que el sílice tiene un punto de fusión más alto (mayor de 1650º). Los elementos fundentes más utilizados son el sodio o el potasio bajo forma de sulfato o de carbonato.

- Estabilizantes. Estos productos se emplean para que la mezcla de minerales se convierta en insoluble. Además, confieren al vidrio una mayor resistencia. El estabilizante más frecuente es el calcio en forma de carbonato.

Además de los elementos relacionados, los óxidos metálicos le proporcionan determinadas características al vidrio como: el color deseado, la resistencia a los agentes atmosféricos, etc.

CARACTERÍSTICAS

Algunas de las características más importantes del vidrio son:

- La resistencia a la rotura. En los cristales templados suele ser de 1600 kg/cm2, y en el caso de los cristales laminados es de 100 kg/cm2.

- Su comportamiento energético. Las características energéticas del vidrio varían bastante en función del color y de su espesor. En principio, la energía transmitida es, aproximadamente, 1/3 del total. La energía luminosa incidente se descompone en: energía reflejada, energía transmitida y energía absorbida; según la expresión:

R+A+T=1

A su vez, la energía entrante es igual a la suma de la energía absorbida y la energía transmitida.

En la tabla 7.1 se comparan las características que presentan la variedad de vidrios relacionados (cristal de 3mm de grosor).

En ciertos vidrios se indica su porcentaje de transparencia mínima:

- Superior a 75% en lunas parabrisas.

- Superior al 70% en lunas no parabrisas.

- Superior al 70% en lunas no parabrisas situadas en lugares que no afecten a la conducción del conductor.

El vidrio utilizado en los vehículos ha de ser de una calidad perfecta, tanto en planimetría como en color, denominándose habitualmente calidad de automóvil.

Los colores mas usuales son:

- Incoloro.

- Verde.

- Bronce.

- Azul.

- Gris.

Los espesores estándar son:

- Parabrisas (laminados): 2,5+0.76+2,5 mm

- Laterales: 3mm

- Custodias y deflectores móviles: 4mm

- Lunetas: 3mm

TIPOS DE VIDRIOS

- Templados.

Se fabrican a partir de una lámina de vidrio a la que se somete a un proceso de templado mediante el cual su superficie se comprime fuertemente para que adquiera una elevada resistencia mecánica. Este sistema de fabricación evita las aristas cortantes que se generan al romperse el cristal. El principal inconveniente es que al romperse se fragmenta en multitud de pequeños trozos. Se utiliza para fabricar lunetas y cristales laterales del vehículo.

Veamos un video de como estalla un vidrio templado.

http://www.youtube.com/watch?v=zxv-mi8Yu2c

http://www.youtube.com/watch?NR=1&feature=endscreen&v=FpBdkbuIX3g

- Laminados.

Se fabrica a partir de dos láminas de vidrio, pegadas fuertemente a una lámina intermedia de material plástico PVB, que posee un alto grado de elasticidad. En caso de rotura, la luna no cede, ya que los fragmentos de vidrio quedan adheridos a la lamina intermedia manteniendo la posición y conservando la visibilidad a traves de la luna. Ademas ofrece alto nivel de seguridad ante un impacto con la cabeza. La mayoria de los parabrisas se fabrican con este procedimiento.

Los vidrios laminados para parabrisas pueden incorporar los siguientes elementos:

- Serigrafía. Es un proceso anterior al calentamiento y conformación del vidrio, que tiene por objeto incorporar un circuito serigrafiado a la pieza de vidrio. Se emplea una plantilla en la que se deposita pintura para su posterior vitrificado en el proceso de calentamiento. Dentro de esto nos encontramos con circuitos serigrafiados para desempañar el parabrisas o la luneta trasera (Térmicos) y con una funcion de antena en el parabrisas fundamentalmente.

Actualmente tambien incorporar serigrafía para proteger al cordón de adhesivo de la accion de los rayos ultravioleta de la luz solar junto una capa de imprimación.

- Hilo térmico o microhilo. En el caso de vidrios laminados, consiste en una serigrafía incorporada al PVB, formada por una serie de hilos de tungsteno o níquel de 10 a 30 micras de diámetro.

- Sensor de lluvia. Se trata de n dispositivo capaz de leer la cantidad de agua de lluvia depositada sobre el parabrisas para ajustar en consecuencia la cadencia del barrido de las escobillas limpiaparabrisas.

- Sekuriflex. Es una lamina de plástico que se incorpora en la cara interna del vidrio cuya funcion es retener las partículas de cristal en caso de rotura.

- Embasse. Consiste en la pieza soporte del retrovisor interior, que fija sobre un rectángulo serigrafiado que evita la accion de los rayos ultravioleta sobre el adhesivo de fijación.

- Degradé. Consiste en una banda verde, azul o bronce, propia de PVB, que suele incorporar el vidrio en su parte superior para reducir las molestias de la luz directa durante la conducción.

- Perfiles premontados. Son vidrios a los que en el proceso de fabricación se les añaden los accesorios necesarios para que no sea necesaria ninguna operación en la fase de montaje en la cadena. Podemos encontrarnos embellecedores y molduras, y ademas otros con perfiles perimetrales de goma.

- Vidrios especiales.

En este grupo se encuentran los vidrios que no suelen ser habituales, pero que incorporan algunos vehículos por razones de seguridad o confort. Entre los más importantes se encuentran los siguientes.

- Blindados STADIP. Se fabrican especialmente para vehículos oficiales o especiales. Están formados por tres o mas hojas de vidrio y PVB, junto a una serie de pruebas y homologaciones especiales.

- Doble acristalamiento Climalit. Es un tipo de cristal formado por dos vidrios con una cámara de aire estanca, utilizados en autobuses y vehículos de gama alta.

- Vidrios con tratamiento para el agua. estos vidrios reciben un tratamiento superficial para disminuir la adherencia del agua.

- Vidrios atérmicos. Poseen un tratamiento exterior para reflectar los rayos solares y evitar una transmisión parcial térmica.

- Vidrio insonorizador. dispone de un recubrimiento de varias capas con plata como capa básica. Debido a que estas capas están estratificadas, se encuentran protegidas contra la corrosión y el rayado.

A continuación se mostraran algunos códigos que identifican las lunas según el tipo de vidrio.

IDENTIFICACIÓN DE LUNAS

A continuación se mostrara un gráfico indicando la identificación de las lunas así como cada una de las partes de la identificación.

ACRISTALAMIENTO DEL AUTOMÓVIL

El acristalamiento general del automóvil está formado por un conjunto de vidrios, que presentan características diferentes relacionadas con la función que desempeñan.

- Parabrisas. Es un cristal fijo situado en la parte delantera del habitáculo que contribuye a mejorar la estructura resistente de la carrocería, ademas de proteger a los ocupantes.

- Luneta. Es un cristal fijo situado en la parte posterior del vehículo. La fijación de esta con adhesivos proporciona rigidez a la carrocería.

- Acristalamiento lateral. Este puede ser:

- Fijo. Quedan pegados al marco proporcionando una mayor rigidez.

- Abatibles. Disponen de un mecanismo articulado mediante el cual puede realizarse una apertura lateral de los mismos.

- Practicables. Se fijan mediante mordazas u otros dispositivos para los elevalunas.

- De custodia. Son cristales triangulares de puertas o aletas traseras fijos o abatibles.

Suscribirse a:

Entradas (Atom)