En esta practica simularemos unos grietas y/o roturas en una defensa para su reparacion.

Para realizar los cortes utilizaremos una sierra electrica.

Para comenzar prepararemos la pieza a reparar, en un primer caso repararemos una grieta.

Realizaremos con un taladro un orificio al final de la grieta para que al manipularla no se expanda. Seguiremos limpiando la zona de la grita retirando toda suciedad y pintura de la misma, y posteriormente daremos a la grieta un cierto angulo en sus caras para que se produzca mejor la soldadura de ambos lados.

A la hora de soldar la pieza en dicha grieta deberemos buscar el material del que esta formado pro medio de los procesos de identificacion ya mencionados en otra practica.

Cogeremos la pistola de calor y comenzaremos a dar calor a la zona y al material de aporte, en este caso un trozo de la defensa. Calentaremos las piezas hasta conseguir un estado pastoso, esto se conseguira regulando el calor atendiendo a las caracteristicas del material. Realizaremos un movimiento de "va y ven" para el correcto reparto del calor y asi conseguir soldar la pieza.

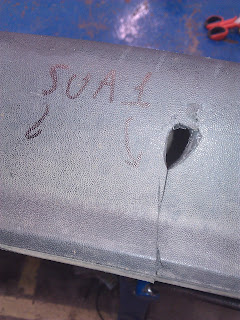

En el caso de rotura con falta de material.

En este caso de rotura, la pieza a reparar tiene alguna falta de material que en vezde griega produce un agujero. Este caso de reparacion se lleva a cabo con materiales de refuerzo que ayudaran a devolver la dureza a la pieza y que a la vez ayudaran a reconstruir la misma.

El proceso de reparacion es completamente igual al anterior nada mas que en las zonas donde falta mucho material colocaremos unas mallas o elementos que sujeten el material de aporte, siendo muy importante el llegar a estado pastoso los mismos para que dichos elementos penetren y suelde a la vez la pieza.

En la siguiente imagen se ve el ejemplo de este tipo de rotura.

En esta practica es muy importante el uso de guantes de seguridad, ya que aparte de cortar piezas podemos cortarnos con los plasticos y sobre todo podriamos quemarnos a la hora de soldar. Tambien es necesario el uso de gafas ya que al pulir las zonas de la defensa podria saltar pintura de las defensar, aparte de trozos de plastico.

Elementos amovibles y fijos no estructurales.

miércoles, 13 de junio de 2012

Practica de remachado.

Como en el resto de practicas tendremos que dar la importancia de los elementos de proteccion, asi como la limpieza y orden de la zona de trabajo a utilizar.

Para el corte de las piezas utilizaremos la cizalla o tijeras de corte recto y para los orificios y solapes utilizaremos la solapadora.

En esta practica realizaremos dos ejercicios de remachado.

Para el corte de las piezas utilizaremos la cizalla o tijeras de corte recto y para los orificios y solapes utilizaremos la solapadora.

En esta practica realizaremos dos ejercicios de remachado.

En un primer saco remacharemos dos piezas realizando un solape en una de ellas y en un segundo caso realizaremos el remachado de dos piezas utilizando otra en forma de cubierta de las anteriores.

Para la primera practica cortaremos las dos chapas iguales y realizaremos el solapado en una de ellas.

Posteriormente realizaremos las marcas en ambas piezas de la posicion donde las uniremos para la realizacion de los orificios de los remaches, y seguidamente las uniremos.

En la segunda practica de remachado utilizaremos dos piezas como las anteriores y otra mas estrecha con la que procederemos de la siguiente forma.

En un lateral uniremos con una pieza y con el otro la otra, por lo que tendremos que marcar a ambos lados los orificios con sus respectivas piezas. Para la correcta union de las piezas realizaremos a las piezas mas grandes un solape en el que se encaja la pieza de union.

Practica de estribos.

En esta practica procederemos a la construcion de una pieza por medio de dos chapas de 0,8 mm para simular un estribo y proceder a su cortado en 3 partes para posteriormente resoldarlas.

En un primer lugar cortamos las piezas y le damos las curvaturas necesarias a una de ellas para tener los puntos de apoyo planos para soldar las mismas por puntos de resistencia. Realizaremos dos dobleces de 60º a cada lado, de forma que con el segundo doblez queden dos superficies planas para unir las dos piezas.

Posteriormente realizaremos el marcado de las piezas para su corte y si fuese necesario el despuntado de algun punto de resistencia. Para ello utilizaremos una sierra neumatica o una sierra electrica circular.

Una vez cortadas las piezas realizaremos la preparación de las mismas para volver a soldarlas preparando y limpiando las superficies a unir.

En esta practica como en todas tenemos que tener en cuenta el uso de los elementos de seguridad y tener cuidado de las herramientas asi como limpieza de ellas y posterior al trabajo realizar la limpieza de la zona.

En un primer lugar cortamos las piezas y le damos las curvaturas necesarias a una de ellas para tener los puntos de apoyo planos para soldar las mismas por puntos de resistencia. Realizaremos dos dobleces de 60º a cada lado, de forma que con el segundo doblez queden dos superficies planas para unir las dos piezas.

Posteriormente realizaremos el marcado de las piezas para su corte y si fuese necesario el despuntado de algun punto de resistencia. Para ello utilizaremos una sierra neumatica o una sierra electrica circular.

Una vez cortadas las piezas realizaremos la preparación de las mismas para volver a soldarlas preparando y limpiando las superficies a unir.

En esta practica como en todas tenemos que tener en cuenta el uso de los elementos de seguridad y tener cuidado de las herramientas asi como limpieza de ellas y posterior al trabajo realizar la limpieza de la zona.

Identificacion de plasticos.

En la identificacion de plasticos hemos visto dos procedimiento de identificacion, una por quemadura de muestras y otra por normativa ISO de identificacion

IDENTIFICACION POR FUEGO

En esta practica que hemos realizado necesitaremos los diferentes tipos de plasticos, asi como una lista o cuadro de referencia, en el que en funcion de la forma de arder de las muestras de plastico, procederemos a su identificacion.

En la siguiente imagen veremos los elementos a analizar.

Aqui los resultados de dicha practica.

1- HDEP 2.PC 3.LDEP 4.PA 5.PP 6.PV 7.PVC

Procedere a dar unas pequeñas pautas y datos de los plasticos para su identificacion que aparecen en el libro y otros datos facilitados o buscados.

Caracteristicas e identificacion de termoplásticos por pirolisis:

1) Termoplásticos que siguen ardiendo al retirar la llama de la varilla:

"PE" (Polietileno):

IDENTIFICACION ISO

La identificacion ISO se lleva a cabo por los grabados que llevan las piezas a traves de una ley de identificacion de los elementos. En este caso se puede dar a conocer el material por el que la pieza esta formada asi como sus caracteristicas secundarias o elementos secundarios que contiene. Para la explicacion de este tipo de identificacion procedere a facilitar un link (normativa UNE 53-277-92) que nos a sido facilitada, en la que se explica con detalle este tipo de identificacion que llevamos a cabo en el aula de informatica atendiendo a todo tipo de normativas vigentes.

http://www.slideshare.net/cemarol/elementos-sintticos-identificacin

IDENTIFICACION POR FUEGO

En esta practica que hemos realizado necesitaremos los diferentes tipos de plasticos, asi como una lista o cuadro de referencia, en el que en funcion de la forma de arder de las muestras de plastico, procederemos a su identificacion.

En la siguiente imagen veremos los elementos a analizar.

En la siguiente foto veremos el estado de las muestras tras su combustion, en la cual atenderemos al color de la llama, si arde solo o no y si se vuelve poroso o en forma de carbon, se derrite o si hace hilos.

Aqui los resultados de dicha practica.

1- HDEP 2.PC 3.LDEP 4.PA 5.PP 6.PV 7.PVC

Procedere a dar unas pequeñas pautas y datos de los plasticos para su identificacion que aparecen en el libro y otros datos facilitados o buscados.

- Forma de arder.

- Forma y color de la llama.

- Si hay humo al arder y de qué color es.

- Forma de desprenderse el residuo que cae y si es incandescente o acompañado de humo.

- Forma que queda en la varilla al apagarse.

- Olor que hace la varilla al apagarse.

- Si hace hilos la varilla al pegar y estirar lo fundido.

Caracteristicas e identificacion de termoplásticos por pirolisis:

1) Termoplásticos que siguen ardiendo al retirar la llama de la varilla:

"PE" (Polietileno):

- Es translucido (sólo es transparente en films muy finos para envolver alimentos), con tacto ceroso.

- Se emplea mucho en envases para líquidos, tiene malas propiedades mecánicas.

- Arde sin humo con zona de combustión transparente.

- Llama de combustión azulada o blanco-azulada.

- Arde como una vela, con un lento goteo incandescente.

- Queda un residuo muy redondeado y abultado (como la cabeza de una cerilla).

- Huele a cera el humo, cuando se apaga.

"PP" (Polipropileno):

- Es translucido (puede ser transparente en bolsas de productos alimenticios, muy brillantes y crujientes).

- Tiene buenas propiedades mecánicas y se le emplea en tapones roscados de recipientes de plástico PE.

- Arde sin humo, con llama azulada o blanco azulada.

- Cae un gran goteo incandescente, incluso caen hilos gruesos de material ardiendo.

- Hace hilos blandos al estirar lo fundido.

- Huele a cera y aceite quemado.

- Queda un residuo redondeado en la varilla.

"ABS" (copolimero de Acrilonitrilo Butadieno Estireno):

- Nunca es translucido ni transparente.

- Se degrada con el sol, por lo que se emplea pintado en automoción.

- Se usa mucho en carcasas de todo tipo, en espesores de más de 1 mm.

- Es muy flexible, con zona de plegado y ruptura (después de doblarse bastante) blanquecina.

- Arde como la goma, con mucho humo y hollín, con una llama característica alargada y regular, de color amarillo-rojizo.

- Es muy combustible (una vez comienza a arder, resulta difícil de apagar), con olor a goma quemada.

- El residuo en la varilla queda abastonado y con agujeros y grietas, con hollín.

"PS" (Poliestireno)

- Es duro y quebradizo (zona de ruptura blanquecina) sin flexión previa, como el vidrio, con zona de ruptura blanquecina.

- Sólo es flexible en espesores reducidos (cubiertas de blisters de embalajes).

- Puede ser transparente, con gran brillo superficial.

- Arde bien con llama amarilla que crepita.

- Arde con humo negro denso, sin hollín.

- Huele a azúcar quemado al arder.

- El residuo de la varilla queda cristalizado y con burbujas, como espuma.

- Hace hilos al estirar lo fundido, que quedan duros y quebradizos (como de cristal) al enfriarse.

"PA" (Poliamida) (o nylon)

- Nunca es translucida ni transparente.

- Soporta bien los hidrocarburos y se emplea en piezas del motor (radiadores, filtros de aire, colectores de admisión,...)

- Soporta bien los hidrocarburos y se emplea en piezas del motor (radiadores, filtros de aire, colectores de admisión,...)

- Arde mal y sin humo. La llama crepita.

- Arde con un goteo lento humeante.

- Huele a pelo quemado al apagarlo.

- El residuo de la varilla es ovalado, pequeño y liso

"PMMA" (Polimetilmetacrilato ó metacrilato)

- Duro, se puede pulir y roscar. Es muy caro.

- Es insensible al sol y a la intemperie, por lo que se le emplea en rótulos luminosos.

- Puede ser transparente, con gran brillo superficial.

- Arde como el PS (Poliestireno), pero sin crepitar y el humo sin hollín, tampoco hace hilos al estirar lo fundido.

2) Termoplásticos que arden más o menos, pero que se apagan al retirar la llama de la varilla:

"PC" (Policarbonato)

- Es duro, aunque con cierta elasticidad.

- Puede ser transparente, con buenas propiedades mecánicas (se emplea en viseras de cascos).

- Es sensible a los disolventes y la gasolina.

- Arde con llama amarilla y oscura, con hollín.

- El residuo en la varilla queda caramelizado. El residuo desprendido es carbonizado y cristalino (más duro y frágil que la varilla inicial).

- Arde con mucho humo negro.

- Hace un olor agridulce, a fenol.

"PVC" (Cloruro de polivinilo)

- Puede ser duro y flexible (éste último pierde elasticidad con el paso del tiempo).

- Arde con una llama característica verde o con halo (parte exterior de la llama) verde, que chisporrotea.

- Tiene un olor característico muy irritante (como una patada en la nariz), debido al cloro.

- Arde con muy poco humo.

- El residuo se descuelga en hilos y la varilla queda acabada en punta

IDENTIFICACION ISO

La identificacion ISO se lleva a cabo por los grabados que llevan las piezas a traves de una ley de identificacion de los elementos. En este caso se puede dar a conocer el material por el que la pieza esta formada asi como sus caracteristicas secundarias o elementos secundarios que contiene. Para la explicacion de este tipo de identificacion procedere a facilitar un link (normativa UNE 53-277-92) que nos a sido facilitada, en la que se explica con detalle este tipo de identificacion que llevamos a cabo en el aula de informatica atendiendo a todo tipo de normativas vigentes.

http://www.slideshare.net/cemarol/elementos-sintticos-identificacin

Practicas Soldadura MAG

Antes de todo ello realizar unas solsaduras de prueba para coger un poco de practica y ante todo entender el correcto funcionamiento de la maquina.

Antes de comenzar en cualquiera de los ejercicios prepararemos la zona de trabajo colocando la maquina detras de nuestra posicion para que no sufran las balas de gas con las chispas de soldadura y asi evitar sustos o acidentes. Posteriormente comprobar la presion de gas y el estado de las balas y conectar la maquina, verificando los componentes de la misma y asegurandose de que esta la boquilla de soldadura limpia y sin atasques. Una vez comprovado la maquina, solo queda recordar que es imprescindible la utilizacion de los EPIS ya mencionandos, pero sobre todo la careta de soldar y los guantes de soldadura.

1º Ejercicio.

Para este ejercicio realizaremos la soldadura de dos chapas de 0,8 de grosor por dos medios diferentes, es decir, soldaremos 4 chapas. La medida de las mismas sera de 100mm x 50mm, y recordamos, chapa de 0,8 mm de grosor.

Ante todo prepararemos las chapas cortandolas mediante unas tijeras de corte recto y las dejaremos preparadas.

Una vez preparado el materiar y la zona de practica y teniendo en cuenta todo respecto a seguridad y epis, comenzaremos la practica atendiendo a los procesos a utilizar: una por cordon discontinuo y otra por cordon continuo por puntos.

Para proceder a la soldadura las piezas han de estar completamente limpias y bien sujetas por medio de los utiles apropiados, posteriormente ajustaremos la maquina al proceso de soldadura y las caracteristicas del material, asi como a la velocidad de soldadura que llevemos. En cuanto a la sujeccion del soplete debera ser con las dos manos, uno por el mango y otra por la guia para dirigir mejor el soplete, y recordando que el grado inclinacion respecto a la pieza no debe ser superior a 10º.

Para proceder en el primer caso a su soldadura realizaremos pequeñas soldaduras continuas, en las que dejaremos enfriar las zonas de soldadura cambiando de zona, es decir, realizamos unos puntos de soldadura para que las piezas esten sujetamente y posteriormente realizaremos la soldadura completa "a cachos", acemos unos 2-3 cm en una zona superior y posteriormente en la inferior para evitar un sobrecalentamiento de la pieza hasta unir ambos extremos de la pieza.

En la siguiente foto se ve el proceso a seguir, aunque es un poco desastroso el resultado que se ha optenido ya que no esta correctamente realizado. Tambien podemos observar las zonas de calentamiento alrededor de las soldaduras.

En el segundo caso, y recordar el ajuste de la maquina, procederemos a realizar una union por puntos en la que iremos poniendo puntos uno sobre todo realizando un cordon, aproximadamente tendremos que tapar un poco mas de la mitad del punto anterior para que esta soldadura quede bien echa, tambien intentaremos no sobrecalentar demasiado las piezas deteniendo el proceso si fuese necesario.

En la siguiente imagen veremos la realizacion de la misma.

2º Ejercicio

En este segundo ejercicio procederemos a soldar las dos chapas resultantes anteriores en uno de sus extremos en un angulo de 90º siguiendo los procedimientos apropiados para su soldadura. En la imagen siguiente se muestra el resultado.

3º Ejercicio

Para esta practica realizaremos el corte de unas chapas de 140mm x 50 mm de grosor 0,8 mm.

Realizaremos en la chapa centrar unos solapes para la realización de los dos métodos de soldadura que se requieren y asi los extremos de esta chapa quedaran por encima de los extremos de las otras dos chapas. El primer proceso sera punto tapon y el otro proceso sera punto calado. Para estos dos tipos de soldadura sera necesario aumentar tanto la intensidad como la velocidad del hilo de la mig/mag. Ante todo revisar la correcta preparacion y limpieza de las piezas, siendo los agujeros de la primera correctamente realizados para realizar el tapon de soldadura.

punto tapon, al punto central se ve que no ha calado lo justo

punto calado, podemos observar que aun no han calado lo suficiente.

Ante todo, lo mas importante al realizar estas practicas es tener en cuenta la seguridad y EPIS como llevamos diciendo todo el año, y ante todo la limpieza y orden de la zona de trabajo, asi como el uso correcto de las herramientas y utiles.

viernes, 1 de junio de 2012

Sustituciones.

TIPOS DE SUSTITUCIONES

A la hora de las sustituciones de elementos no estructurales del vehículo, debemos diferenciar entre sustitución parcial o sustitución total.

La segunda de ellas se caracteriza por ser la sustitución completa de la pieza o zona afectada, ya sea porque el daño afecta totalmente a la pieza, por que la sustitución completa de esta sea mas rápida o porque el fabricante del vehículo establece así su reparación.

Sin embargo las sustituciones parciales permiten la reparación de las piezas sustituyendo la zona afectada, sin tener que cambiar la pieza por completo. Este tipo de reparaciones solo se pueden efectuar si el fabricante lo establece en su manual de reparaciones, en los que se detallan las zonas de corte para reparación así como las zonas en las que se puede realizar esta sustitución parcial. Esta sustitución, a su vez se realizara en aquellas piezas en las que su desmontaje por completo seria muy laborioso , como estribos, pases de rueda o pilares. Tambien se puede efectuar esta reparación en elementos cuyo desmontaje no es tan laborioso, como en aletas, pero la deformación se produce en tal zona en la que se puede aprovechar parte de la misma.

Sustitucion parcial.

http://www.youtube.com/watch?v=YAaUH6Fn_8A

MÉTODOS DE EXTRACCIÓN DE PIEZAS Y HERRAMIENTAS.

En un primer lugar hablaremos de los métodos de cortado de las piezas, los cuales seran en funcion del material, el corte, sentido del corte y el tamaño de chapa a cortar; y a la vez mostraremos las herramientas empleadas en casa caso.

CIZALLADO

Se denomina cizallado a la operación de cortar chapa mediante un procedimiento basado ne el desplazamiento de dos cuchillas que pivotan en un punto rozando una con otra.

Existen cizallas mecánicas, denominada universal, que se utiliza para cortar chapas medianas accionando una palanca que manipula el operario. Su principal inconveniente es que produce deformaciones en la chapa.

Tambien encontramos cizallas manuales para cortar chapas sobre el mismo vehículo o en chapas de pequeñas dimensiones, diferenciándose entre ellas tres tipos para cortar recto, curvo derecho o curvo izquierdo; estas dos ultimas logran la orientación del corte con la curvatura de las cuchillas en un sentido o en otro.

Por ultimo podemos encontrarnos con cizallas neumáticas, reduciendo los esfuerzos del operario, ya que las cuchillas se accionan neumaticamente. Ademas podemos encontrar otro tipo de herramienta similar denominada roedora, que corta chapas de hasta 1,5 mm sin deformaciones y que consiste en un eje de punzón va rebajando la chapa que se introduce por la ranura de corte.

CINCELADO

La operacion de cincelar tiene por objeto desprender o separar el material utilizando el cortafríos, o cincel. Consiste en una barra de acero forjado y templado constando de cabeza, cuerpo y filo.

Para cortar con el cincel se puede utilizar un martillo manual o neumático; siendo manual tendremos que asir fuertemente el cincel, poner el filo un poco inclinado respecto a la chapa a cortar y golpear fuertemente sobre la cabeza. Sin embargo el neumático proporcionara un golpeteo ya que funciona por percusión.

ASERRADO

El aserrado es seguramente el procedimiento mas utilizado en la reparación de la carrocería, debido a su fácil manejo, versatilidad, escaso calor producido por fricción, y deja los bordes sin deformaciones.

La operación de aserrado se realiza mediante una hoja de sierra, cuya elección dependerá de la rudeza y grosor de la pieza. Para manipular dicha sierra nos encontramos con procedimientos manuales, neumáticos y eléctricos.

DESPUNTADO

El método mas utilizado en la fabricación de la carrocería es la soldadura eléctrica por puntos, a la operación de separar estos puntos se denomina despuntado. Los métodos mas utilizados de despuntado son:

- Cincelado: es un procedimiento poco aconsejable que se utilizara solo en caso de ser la única posibilidad. En este caso se utilizara un cincel para separar las dos piezas unidas por medio de corte, produciéndose daños en las zonas mas débiles situadas alrededor de las soldaduras, obligando así al operario a reparar las zonas afectadas para la colocación de la nueva pieza.

- Fresado: consiste en la utilización de una fresa circular compuesta por un cabezal giratorio, provisto de unos dientes como las hojas de sierra. Su diámetro es ligeramente superior al punto de soldadura y tiene un dispositivo para regular la profundidad de fresado con el fin de no dañar la pieza que se ha de dejar.

- Taladrado: es un procedimiento similar al anterior, en el que únicamente se taladra el punto de soldadura, con una broca de acero rapido de punta a 140º para realizar un taladrado casi plano y no dañar la pieza a conservar. Con este metodo tenemos que tener en cuenta las propiedades de la carrocería para la correcta utilizacion de las brocas, buscando la mas adecuada a la hora de taladrar en funcion del material.

DESENGATILLADO

Es la operación que consiste en deshacer las uniones engatilladas. Para la sustitución de piezas con este sistema de unión o pegadas bastara con limpiar con disco abrasivo la zona y desbastar la chapa justamente pos la curvatura que forma el engatillado, sin dañar la pieza soporte.

SEPARACIÓN DE SOLDADURA CONTINUA

En estos casos, el procedimiento a utilizar consiste en emplear un disco abrasivo mediante una radial neumática o eléctrica.

El corte del cordón se ha de realizar sin dañar la pieza soporte, siendo esto difícil en algunas ocasiones en su totalidad.

Actualmente se ha diseñado otra herramienta denominada láser cutter lc04, que sirve para separar estas uniones y las realizadas por cordón continuo con el láser. Es un procedimiento similar al de la despuntadora en el que la separación se realiza por medio de una rueda dentada o disco de corte de metal duro.

EXTRACCIÓN DE REMACHES ESTAMPADOS

Es un tipo de remachado o unión en frío que se utiliza en los procesos de fabricación de la carrocería y que una vez retirados ha que sustituirlos por remaches ciegos de calidad en funcion a las piezas a unir.

Veamos este tipo de remachado. http://www.youtube.com/watch?v=Hp6y3AZl-4U

Para extraer este tipo de remache estampado utilizaremos un equipo de eliminación que se basa en solar a la cabeza del remache un vástago que posterior mente sera extraído con un extractor unido al remache. Sin con este procedimiento no basta se procedería a taladrar el remache.

CORTE POR PLASMA

Veamos el el procedimiento de corte a seguir con este tipo de corte ya visto en otros temas.

http://www.youtube.com/watch?v=OdfQ8iUtsjM

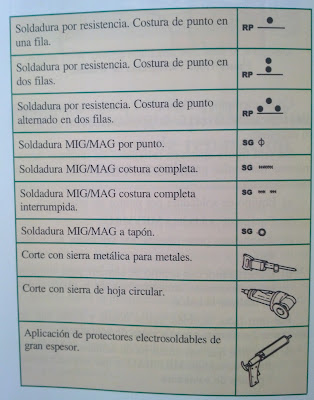

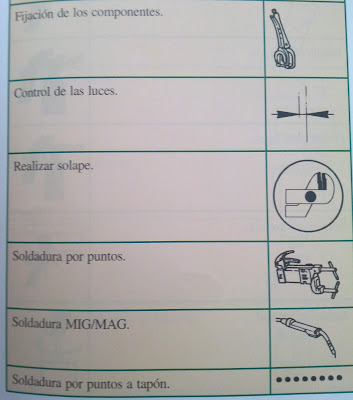

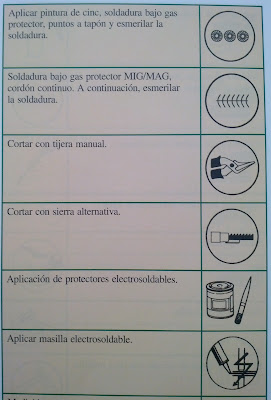

SIMBOLOGÍA UTILIZADA EN LOS PROCESOS DE SUSTITUCIÓN

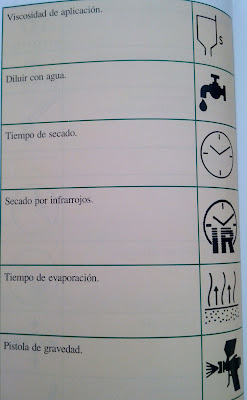

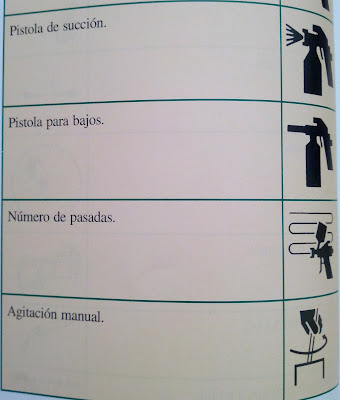

Pictogramas de operación especificas.

Pictogramas de útiles, herramientas e información complementaria.

A la hora de las sustituciones de elementos no estructurales del vehículo, debemos diferenciar entre sustitución parcial o sustitución total.

La segunda de ellas se caracteriza por ser la sustitución completa de la pieza o zona afectada, ya sea porque el daño afecta totalmente a la pieza, por que la sustitución completa de esta sea mas rápida o porque el fabricante del vehículo establece así su reparación.

Sustitucion parcial.

http://www.youtube.com/watch?v=YAaUH6Fn_8A

MÉTODOS DE EXTRACCIÓN DE PIEZAS Y HERRAMIENTAS.

En un primer lugar hablaremos de los métodos de cortado de las piezas, los cuales seran en funcion del material, el corte, sentido del corte y el tamaño de chapa a cortar; y a la vez mostraremos las herramientas empleadas en casa caso.

CIZALLADO

Se denomina cizallado a la operación de cortar chapa mediante un procedimiento basado ne el desplazamiento de dos cuchillas que pivotan en un punto rozando una con otra.

Existen cizallas mecánicas, denominada universal, que se utiliza para cortar chapas medianas accionando una palanca que manipula el operario. Su principal inconveniente es que produce deformaciones en la chapa.

Tambien encontramos cizallas manuales para cortar chapas sobre el mismo vehículo o en chapas de pequeñas dimensiones, diferenciándose entre ellas tres tipos para cortar recto, curvo derecho o curvo izquierdo; estas dos ultimas logran la orientación del corte con la curvatura de las cuchillas en un sentido o en otro.

Por ultimo podemos encontrarnos con cizallas neumáticas, reduciendo los esfuerzos del operario, ya que las cuchillas se accionan neumaticamente. Ademas podemos encontrar otro tipo de herramienta similar denominada roedora, que corta chapas de hasta 1,5 mm sin deformaciones y que consiste en un eje de punzón va rebajando la chapa que se introduce por la ranura de corte.

CINCELADO

La operacion de cincelar tiene por objeto desprender o separar el material utilizando el cortafríos, o cincel. Consiste en una barra de acero forjado y templado constando de cabeza, cuerpo y filo.

Para cortar con el cincel se puede utilizar un martillo manual o neumático; siendo manual tendremos que asir fuertemente el cincel, poner el filo un poco inclinado respecto a la chapa a cortar y golpear fuertemente sobre la cabeza. Sin embargo el neumático proporcionara un golpeteo ya que funciona por percusión.

ASERRADO

El aserrado es seguramente el procedimiento mas utilizado en la reparación de la carrocería, debido a su fácil manejo, versatilidad, escaso calor producido por fricción, y deja los bordes sin deformaciones.

La operación de aserrado se realiza mediante una hoja de sierra, cuya elección dependerá de la rudeza y grosor de la pieza. Para manipular dicha sierra nos encontramos con procedimientos manuales, neumáticos y eléctricos.

El método mas utilizado en la fabricación de la carrocería es la soldadura eléctrica por puntos, a la operación de separar estos puntos se denomina despuntado. Los métodos mas utilizados de despuntado son:

- Cincelado: es un procedimiento poco aconsejable que se utilizara solo en caso de ser la única posibilidad. En este caso se utilizara un cincel para separar las dos piezas unidas por medio de corte, produciéndose daños en las zonas mas débiles situadas alrededor de las soldaduras, obligando así al operario a reparar las zonas afectadas para la colocación de la nueva pieza.

- Fresado: consiste en la utilización de una fresa circular compuesta por un cabezal giratorio, provisto de unos dientes como las hojas de sierra. Su diámetro es ligeramente superior al punto de soldadura y tiene un dispositivo para regular la profundidad de fresado con el fin de no dañar la pieza que se ha de dejar.

- Taladrado: es un procedimiento similar al anterior, en el que únicamente se taladra el punto de soldadura, con una broca de acero rapido de punta a 140º para realizar un taladrado casi plano y no dañar la pieza a conservar. Con este metodo tenemos que tener en cuenta las propiedades de la carrocería para la correcta utilizacion de las brocas, buscando la mas adecuada a la hora de taladrar en funcion del material.

DESENGATILLADO

Es la operación que consiste en deshacer las uniones engatilladas. Para la sustitución de piezas con este sistema de unión o pegadas bastara con limpiar con disco abrasivo la zona y desbastar la chapa justamente pos la curvatura que forma el engatillado, sin dañar la pieza soporte.

SEPARACIÓN DE SOLDADURA CONTINUA

En estos casos, el procedimiento a utilizar consiste en emplear un disco abrasivo mediante una radial neumática o eléctrica.

El corte del cordón se ha de realizar sin dañar la pieza soporte, siendo esto difícil en algunas ocasiones en su totalidad.

Actualmente se ha diseñado otra herramienta denominada láser cutter lc04, que sirve para separar estas uniones y las realizadas por cordón continuo con el láser. Es un procedimiento similar al de la despuntadora en el que la separación se realiza por medio de una rueda dentada o disco de corte de metal duro.

EXTRACCIÓN DE REMACHES ESTAMPADOS

Es un tipo de remachado o unión en frío que se utiliza en los procesos de fabricación de la carrocería y que una vez retirados ha que sustituirlos por remaches ciegos de calidad en funcion a las piezas a unir.

Veamos este tipo de remachado. http://www.youtube.com/watch?v=Hp6y3AZl-4U

Para extraer este tipo de remache estampado utilizaremos un equipo de eliminación que se basa en solar a la cabeza del remache un vástago que posterior mente sera extraído con un extractor unido al remache. Sin con este procedimiento no basta se procedería a taladrar el remache.

CORTE POR PLASMA

Veamos el el procedimiento de corte a seguir con este tipo de corte ya visto en otros temas.

http://www.youtube.com/watch?v=OdfQ8iUtsjM

SIMBOLOGÍA UTILIZADA EN LOS PROCESOS DE SUSTITUCIÓN

Pictogramas de operación especificas.

Pictogramas de útiles, herramientas e información complementaria.

Suscribirse a:

Entradas (Atom)

.jpg)

.jpg)