En la reparación de elementos sintéticos, se utilizan herramientas como soldador por aire caliente, fresas, lijadoras, balanzas, y productos como resinas fibra de vidrio, materiales de aportación, masillas, polvos de silicio, desengrasantes y lijas.

Para analizar y valorar el daño producido en elementos sintéticos, se tendrá que tener en cuenta:

- El tipo de elemento dañado.

- la extensión del daño.

- La necesidad de desmontaje de la pieza dañada.

- El equipo y los productos que se deben utilizar.

- El tipo de daño, agrietamiento, rotura con o sin desprendimiento de material, abolladura, etc.

- Si el daño afecta a zonas visibles como bisagras o sujeción de amortiguadores en capó o portón.

Reparación de elementos termoplásticos.

Los diferentes tipos de materiales termoplásticos pueden ser reparados mediante los siguientes métodos: soldadura, acetona y adhesivos.

La soldadura y los adhesivos son los sistemas mas empleados en la reparación de termoplásticos, pues con ellos es posible reparar piezas del automóvil de gran volumen, como paragolpes, rejillas, etc. con un marcado interés económico para el taller de carrocería.

La reparación por el método de la acetona esta limitada a la adhesión de piezas de pequeño tamaño.

Reparación por soldadura de aire caliente.

La reparación de elementos plásticos por soldadura consiste en aplicar una fuente de calor hasta que los elementos a unir se encuentren en un estado pastoso, momento en el que el material de cada elemento se entrelaza para formar la unión. La unión se refuerza añadiendo un material de aportación de la misma composición o de uno compatible.

Este método de soldadura es muy similar al utilizado para los metales, ya que ambos se basan en el empleo de una fuente de calor, utilizan material de aportación y hasta las uniones se preparan de forma similar. No obstante existen algunas diferencias que caracterizan a la soldadura de plásticos:

- Los plásticos tienen un rango mas amplio de temperaturas de fusión que comienzan a ablandarse hasta el momento en que se carbonizan o arden.

- Son malos conductores del calor y por tanto difíciles de calentar uniformemente.

- El material de aportación no se derrite por completo.

Reparación por el método de la acetona.

Por medio de este sistema de reparación es posible la unión de piezas pequeñas de algunos termoplásticos sensibles a la acetona.

La aplicación de gotas de acetona a las piezas que se pretende unir provoca un estado pastoso en su superficie que se aprovecha para que las piezas se adhieran.

Tambien es posible el empleo de plástico de refuerzo.

Este método de adhesión no es valido para el polietileno y polipropileno, puesto que estos plásticos no son disueltos por la acetona. Los plásticos de acrilonitilo butadieno estireno (ABS), son los mas adecuados para efectuar este método de reparación.

Reparación con adhesivos.

En la reparación de los elementos plásticos de la carrocería se utilizan generalmente adhesivos de poliuretano, o resinas epoxi. Estos adhesivos, en combinación con imprimaciones especificas para plásticos, permiten ser utilizados para la reparación de todos los tipos de plásticos, tanto termoplásticos como termoestables.

Tambien es preciso utilizar otra serie de herramientas y útiles de uso común, como elementos de fijación, útiles de conformado, maquinas auxiliares y lijas.

A través de este procedimiento, que es fácil de ejecutar, se pueden reparar tanto elementos defectuosos que han perdido pequeñas cantidades de material, como elementos con grietas o la restauración de pequeños elementos.

Para ampliar el método de soldadura de plásticos dejo este link de la aseguradora mapfre en el que viene bien explicado el procedimiento.

http://www.mapfre.com/documentacion/publico/i18n/catalogo_imagenes/grupo.cmd?path=1036273

lunes, 30 de abril de 2012

jueves, 26 de abril de 2012

Identificación de plásticos.

Identificación de plásticos

No todos los plásticos tienen las mismas propiedades. Nos basamos en los resultados de ciertas experiencias para distinguir unos de otros.

- Cortamos con una sierra el plástico y observamos la parte cortada. Si se astilla como la madera, se trata de un termoplástico; si se desmenuza y produce virutas, se trata de un plástico termoestable.

- Colocamos el plástico sobre una superficie dura de madera. Cogemos un martillo, golpeamos y escuchamos el sonido que produce. Si es similar al golpe sobre un metal, se trata de poliestireno.

- Sujetamos un alambre con unos alicates y lo calentamos durante 30 segundos. Lo ponemos en contacto con la superficie de una muestra de plástico. Si la superficie se funde, se trata de un termoplástico; si no se funde, de un plástico termoestable.Existen termoplásticos que aguantan altas temperaturas, como el PVC, o que incorporan aditivos para evitar que se fundan con el calor, por lo que este experimento no siempre funciona.Cogemos una pequeña muestra y la acercamos a la llama del mechero de laboratorio. La colocamos sobre una bandeja de metal o de vidrio y observamos cómo arde. Debemos evitar poner el plástico ardiendo en contacto con partes de madera o textiles, y usaremos guantes.

- Si no arde y no aparece llama, se trata de policarbonato.

- Si aparece una ligera llama y se apaga rápidamente, es PVC.

- Si se quema y gotea, pero al apagarse la llama la superficie no queda brillante, es polietileno de baja densidad.

- Si queda brillante, es polietileno de alta densidad. Si se quema pero no forma gotas y produce un olor parecido a la cera ardiendo, es polipropileno.

IDENTIFICACIÓN POR TEST DE SOLDADURA:

Si no disponemos de la información anteriormente mencionada, se puede identificar el tipo de material realizando una prueba de soldadura en la parte interior del elemento con diferentes varillas de plástico.

- Quitar la pintura y limpiar una zona de la parte interior del elemento a reparar.

- Seleccionar la tobera de acuerdo con la medida de la varilla.

- Ajustar la temperatura, de acuerdo con el material a soldar.

- Pasar la varilla a través de la tobera y comenzar la soldadura para fijarla al material base. Soldar aproximadamente 2 cm.

- Retirar el soldador, dejar enfriar y a continuación tirar de la varilla.

Si la varilla se desprende es que ese plástico no es igual, ni compatible con el plástico que constituye el elemento a reparar. Por el contrario, si al tirar no se desprende o deja rastros dde esta, la varilla es igual o compatible con el plástico. En ocasiones, cuando los plásticos no son compatibles, según se va soldando, la varilla se va despegando.

Si no disponemos de la información anteriormente mencionada, se puede identificar el tipo de material realizando una prueba de soldadura en la parte interior del elemento con diferentes varillas de plástico.

- Quitar la pintura y limpiar una zona de la parte interior del elemento a reparar.

- Seleccionar la tobera de acuerdo con la medida de la varilla.

- Ajustar la temperatura, de acuerdo con el material a soldar.

- Pasar la varilla a través de la tobera y comenzar la soldadura para fijarla al material base. Soldar aproximadamente 2 cm.

- Retirar el soldador, dejar enfriar y a continuación tirar de la varilla.

Si la varilla se desprende es que ese plástico no es igual, ni compatible con el plástico que constituye el elemento a reparar. Por el contrario, si al tirar no se desprende o deja rastros dde esta, la varilla es igual o compatible con el plástico. En ocasiones, cuando los plásticos no son compatibles, según se va soldando, la varilla se va despegando.

CÓDIGOS DE IDENTIFICACIÓN DE PLÁSTICOS

Quienes nos interesamos por el reciclado seguramente ya estamos acostumbrados a separar nuestros residuos según sean orgánicos, papel, metal, plástico, etc. Pero a su vez, para poder reciclar, los plásticos están diferenciados según un Código de Identificación de Plásticos. Os contamos cómo se clasifican, para qué tipo de productos se utilizan y cómo identificarlos.

El Código de Identificación de Plástico es un sistema utilizado internacionalmente en el sector industrial para distinguir la composición de resinas en los envases y otrosproductos plásticos. Esto fue realizado por la Sociedad de la Industria de Plásticos(SPI) en el año 1988, con el fin de propiciar y dar más eficiencia al reciclaje. Los diferentestipos de plástico se identifican con un número del 1 al 7 ubicado en el interior del clásico signo de reciclado (triángulo de flechas en seguimiento). Veamos qué denominación tiene cada uno de ellos y cuáles son sus características.

El Código de Identificación de Plástico es un sistema utilizado internacionalmente en el sector industrial para distinguir la composición de resinas en los envases y otrosproductos plásticos. Esto fue realizado por la Sociedad de la Industria de Plásticos(SPI) en el año 1988, con el fin de propiciar y dar más eficiencia al reciclaje. Los diferentestipos de plástico se identifican con un número del 1 al 7 ubicado en el interior del clásico signo de reciclado (triángulo de flechas en seguimiento). Veamos qué denominación tiene cada uno de ellos y cuáles son sus características.

- 1. PET (Polietileno tereftalato). El PET se utiliza principalmente en la producción de botellas para bebidas. A través de su reciclado se obtiene principalmente fibras para relleno de bolsas de dormir, alfombras, cuerdas y almohadas.

- 2. HDPE (Polietileno de alta densidad). El HDPE normalmente se utiliza en envases de leche, detergente, aceite para motor, etc. El HDPE tras reciclarse se utiliza para macetas, contenedores de basura y botellas de detergente.

- 3. V (Cloruro de polivinilo). El PVC es utilizado en botellas de champú, envases de aceite de cocina, artículos de servicio para casas de comida rápida, etc. El PVC puede ser reciclado como tubos de drenaje e irrigación.

- 4. LDPE (Polietileno de baja densidad). El LDPE se encuentra en bolsas de supermercado, de pan, plástico para envolver. El LDPE puede ser reciclado como bolsas de supermercado nuevamente.

- 5. PP (Polipropileno). El PP se utiliza en la mayoría de recipientes para yogurt, sorbetes, tapas de botella, etc. El PP tras el reciclado se utiliza como viguetas deplástico, peldaños para registros de drenaje, cajas de baterías para autos .

- 6. PS (Poliestireno). El PS se encuentra en tazas desechables de bebidas calientes y bandejas de carne. El PS puede reciclarse en viguetas de plástico, cajas de cintas para casetes y macetas.

- 7. OTROS. Generalmente indica que es una mezcla de varios plásticos. Algunos de los productos de este tipo de plástico son: botellas de ketchup para exprimir, platos para hornos de microondas, etc. Estos plásticos no se reciclan porque no se sabe con certeza qué tipo de resinas contienen.

miércoles, 25 de abril de 2012

Reciclado de plásticos.

El reciclaje integral del vehículo tiene como objetivo fundamental el que todos los materiales se puedan aprovechar para su uso posterior; como materia prima para nuevos procesos de fabricación o como fuente de energía.

Una vía alternativa al reciclaje es la de la reutilización (despiece y comercialización de piezas procedentes de vehículos desguazados), practica tradicional de los centros de desguace, y que últimamente se encuentra regulada mediante normativa. Asimismo, también se ha incentivado el empleo de piezas reacondicionadas o de cambio estándar, consistente en que el cliente sustituye la pieza defectuosa por otra reacondicionada, a menor precio que una nueva y con garantía similar.

El reciclaje de los plásticos en el automóvil se efectúa en cascada. Como ejemplo, de los paragolpes se obtiene material para el revestimiento del pase de ruedas, que a su vez se convierte en revestimientos insonorizantes del habitáculo, terminándose la cadena como producción de energía. De esta manera, el reciclaje pasa a través de tres generaciones sucesivas de coches, contribuyendo al ahorro de materias primas.

FASES DEL RECICLADO

El proceso de reciclaje integral del automóvil consta de cuatro fases:

- Descontaminación y desmontaje de material peligroso y nocivo. En primer lugar se retiran los elementos cuyo desmontaje entraña un riesgo especial, como los elementos pirotécnicos. A continuación se realiza la recogida selectiva de carburantes, liquido de refrigeración, aceites de motor, dirección o frenos. Seguidamente se retiran los elementos cuyo desmontaje pueda resultar peligroso, como los mecanismos de efecto pirotécnico o los depósitos de GLP.

- Desmontaje de componentes. En esta fase se retiran las piezas grandes, asientos, lunas, parachoques, ruedas, etc., y son seleccionadas por familias, que después son tratadas por diferentes métodos que los hacen reutilizables.

- Fragmentación. A continuación se trocea el resto de piezas y se separan los distintos metales mediante selección magnética.

- Tratamiento de los residuos. Cuando las piezas del vehículo se hayan separado por familias, son manipuladas de forma diferente en función de su naturaleza.

MÉTODOS DE RECICLADO DE PLÁSTICOS

En función del tipo de plástico, se seleccionara el proceso de reciclado adecuado a sus características.

La recuperación de estos elementos es posible gracias a tres métodos de reciclado de plásticos:

Reciclado mecánico

Con este procedimiento se pretende obtener granza de partida, sometido a los residuos plásticos a presión y calor para conseguir formas iguales o distintas a las iniciales.

El primer paso de este proceso es la recogida de residuos. En este proceso, cuando el plástico se encuentra en la planta, es importante proceder a la identificación y clasificación de los distintos termoplásticos y separarlos por tipos. Es necesario disponer de cantidades importantes que permitan una economía razonable. En este procedimiento, los parachoques y depósitos de gasolina sin elementos muy habituales en el reciclaje de una planta de tratamiento, teniendo en cuenta que no sólo se reciclan plásticos del automóvil, sino de la industria y comercio en general. Aquellos plásticos de características complejas o que no sean termoplásticos son rechazados en la clasificación.

El siguiente paso es la trituración o molienda, realizada en dos etapas, con una intermedia para la eliminación de contaminantes. Cuando este paso finaliza el plástico se almacena en un silo en espera de continuar el proceso.

La preparación del producto sigue con un lavado y la separación de contaminantes, para pasar a continuación al centrifugado y secado del material. Posteriormente se almacena en silos intermedios en los que se realiza una homogeneización para garantizar una calidad constante. El producto limpio, seco y triturado pasa a alimentar a la extrusora, y tras ello se obtiene la granza de producto reciclado lista para ser procesada por tres métodos:

- el producto se procesa directamente para la aplicación deseada.

- Mezcla de producto reciclado con polímero virgen para poder alcanzar la garantía necesaria.

- Coextrusión del producto reciclado normalmente entre dos o mas capas de polímero virgen.

Reciclado químico

Una vía alternativa al reciclaje es la de la reutilización (despiece y comercialización de piezas procedentes de vehículos desguazados), practica tradicional de los centros de desguace, y que últimamente se encuentra regulada mediante normativa. Asimismo, también se ha incentivado el empleo de piezas reacondicionadas o de cambio estándar, consistente en que el cliente sustituye la pieza defectuosa por otra reacondicionada, a menor precio que una nueva y con garantía similar.

El reciclaje de los plásticos en el automóvil se efectúa en cascada. Como ejemplo, de los paragolpes se obtiene material para el revestimiento del pase de ruedas, que a su vez se convierte en revestimientos insonorizantes del habitáculo, terminándose la cadena como producción de energía. De esta manera, el reciclaje pasa a través de tres generaciones sucesivas de coches, contribuyendo al ahorro de materias primas.

FASES DEL RECICLADO

El proceso de reciclaje integral del automóvil consta de cuatro fases:

- Descontaminación y desmontaje de material peligroso y nocivo. En primer lugar se retiran los elementos cuyo desmontaje entraña un riesgo especial, como los elementos pirotécnicos. A continuación se realiza la recogida selectiva de carburantes, liquido de refrigeración, aceites de motor, dirección o frenos. Seguidamente se retiran los elementos cuyo desmontaje pueda resultar peligroso, como los mecanismos de efecto pirotécnico o los depósitos de GLP.

- Desmontaje de componentes. En esta fase se retiran las piezas grandes, asientos, lunas, parachoques, ruedas, etc., y son seleccionadas por familias, que después son tratadas por diferentes métodos que los hacen reutilizables.

- Fragmentación. A continuación se trocea el resto de piezas y se separan los distintos metales mediante selección magnética.

- Tratamiento de los residuos. Cuando las piezas del vehículo se hayan separado por familias, son manipuladas de forma diferente en función de su naturaleza.

MÉTODOS DE RECICLADO DE PLÁSTICOS

En función del tipo de plástico, se seleccionara el proceso de reciclado adecuado a sus características.

La recuperación de estos elementos es posible gracias a tres métodos de reciclado de plásticos:

Reciclado mecánico

Con este procedimiento se pretende obtener granza de partida, sometido a los residuos plásticos a presión y calor para conseguir formas iguales o distintas a las iniciales.

El primer paso de este proceso es la recogida de residuos. En este proceso, cuando el plástico se encuentra en la planta, es importante proceder a la identificación y clasificación de los distintos termoplásticos y separarlos por tipos. Es necesario disponer de cantidades importantes que permitan una economía razonable. En este procedimiento, los parachoques y depósitos de gasolina sin elementos muy habituales en el reciclaje de una planta de tratamiento, teniendo en cuenta que no sólo se reciclan plásticos del automóvil, sino de la industria y comercio en general. Aquellos plásticos de características complejas o que no sean termoplásticos son rechazados en la clasificación.

El siguiente paso es la trituración o molienda, realizada en dos etapas, con una intermedia para la eliminación de contaminantes. Cuando este paso finaliza el plástico se almacena en un silo en espera de continuar el proceso.

La preparación del producto sigue con un lavado y la separación de contaminantes, para pasar a continuación al centrifugado y secado del material. Posteriormente se almacena en silos intermedios en los que se realiza una homogeneización para garantizar una calidad constante. El producto limpio, seco y triturado pasa a alimentar a la extrusora, y tras ello se obtiene la granza de producto reciclado lista para ser procesada por tres métodos:

- el producto se procesa directamente para la aplicación deseada.

- Mezcla de producto reciclado con polímero virgen para poder alcanzar la garantía necesaria.

- Coextrusión del producto reciclado normalmente entre dos o mas capas de polímero virgen.

Reciclado químico

Se trata de diferentes procesos mediante

los cuales las moléculas de los polímeros son craqueadas (rotas) dando origen

nuevamente a materia prima básica que puede ser utilizada para fabricar nuevos

plásticos.

El reciclado químico comenzó a ser

desarrollado por la industria petroquímica con el objetivo de lograr las metas

propuestas para la optimización de recursos y recuperación de residuos. Algunos

métodos de reciclado químico ofrecen la ventaja de no tener que separar tipos

de resina plástica, es decir, que pueden tomar residuos plásticos mixtos

reduciendo de esta manera los costos de recolección y clasificación. Dando

origen a productos finales de muy buena calidad.

Principales procesos existentes:

- Pirólisis.Es el craqueo de las moléculas por

calentamiento en el vacío. Este proceso genera hidrocarburos líquidos o sólidos

que pueden ser luego procesados en refinerías.

- Hidrogenación.En este caso los plásticos son tratados

con hidrógeno y calor. Las cadenas poliméricas son rotas y convertidas en un

petróleo sintético que puede ser utilizado en refinerías y plantas químicas.

- Gasificación. Los plásticos son calentados con aire o

con oxígeno. Así se obtienen los siguientes gases de síntesis: monóxido de

carbono e hidrógeno, que pueden ser utilizados para la producción de metanol o

amoníaco o incluso como agentes para la producción de acero en hornos de venteo.

- Quimiolisis. Este proceso se aplica a poliésteres,

poliuretanos, poliacetales y poliamidas. Requiere altas cantidades separadas

por tipo de resinas. Consiste en la aplicación de procesos solvolíticos como

hidrólisis, glicólisis o alcohólisis para reciclarlos y transformarlos

nuevamente en sus monómeros básicos para la repolimerización en nuevos

plásticos.

- Metanólisis. Es un avanzado proceso de reciclado que

consiste en la aplicación de metanol en elPET. Este poliéster (el

PET), es descompuesto en sus moléculas básicas, incluido el dimetiltereftalato

y el etilenglicol, los cuales pueden ser luego repolimerizados para producir

resina virgen. Varios productores de polietilentereftalato están intentando de

desarrollar este proceso para utilizarlo en las botellas de bebidas carbonadas.

Las experiencias llevadas a cabo por empresas como Hoechst-Celanese, DuPont e Eastmanhan

demostrado que los monómeros resultantes del reciclado químico son lo

suficientemente puros para ser reutilizados en la fabricación de nuevas

botellas de PET.

Estos procesos tienen diferentes costos y

características. Algunos, como la chemolysis y la metanólisis, requieren

residuos plásticos separados por tipo de resina. En cambio la pirólisis permite

utilizar residuos plásticos mixtos.

Recuperación de energía

Este apartado viene explicado extensamente en el siguiente link, en el que también veremos datos característicos e importantes.

miércoles, 18 de abril de 2012

Clasificacion y Principales materiales plásticos utilizados en el automóvil.

Para el conocimiento de las distintas variedades de materiales plásticos es necesario partir de tres grandes tipos de macromoléculas:

- PA (Poliamida). También conocida como nailon, se fabrica en varias densidades. Es tenaz, resistente al desgaste y a los disolventes usuales. Se utiliza en rejillas, revestimientos interiores, radiadores, retrovisores,etc.

A)- Lineales del tipo de polietileno. Solo pueden formarse colocando un monómero detrás de otro en línea y sin ningún enlace doble.

B)- Lineales del tipo butadieno. Iguales que las anteriores, pero con algún enlace doble que les da más resistencia.

C)- Estéreas o ramificadas, como la baquelita. Los nuevos enlaces covalentes que se forman dan lugar a una estructura estérea, formando un armazón rígido.

Las macromoléculas del grupo "A" dan lugar a los materiales termoplásticos, las del grupo "B" dan lugar a los elastómeros y las del grupo "C" dan lugar a los termoestables (resinas).

De ello se deduce que, en función de su estructura interna, los plásticos pueden clasificarse como:

- Termoplásticos

- Termoestables

- Elastómeros

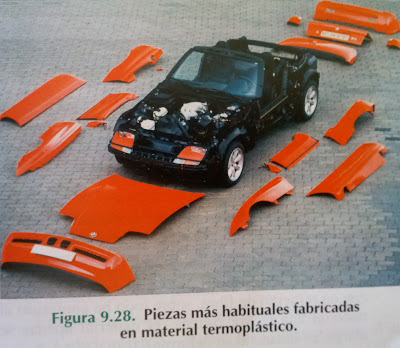

TERMOPLÁSTICOS

Los productos termoplásticos están formados por macromoléculas lineales o ramificadas, no enlazadas. En general, son duros en frío y al calentarlos se reblandecen y fluyen.

Sus propiedades mecánicas dependen en gran medida del grado de polimerización y del proceso mecánico de su preparación (trefilado, extrusión, etc.), en el que pueden alinearse y orientarse las moléculas para conseguir asociaciones regulares y orientadas en un determinado sentido de la fibra.

El proceso de calentamiento para darles forma y el posterior enfriamiento para que endurezcan con la forma deseada, puede repetirse prácticamente de forma ilimitada.

Clasificación y propiedades de los termoplásticos.

Los materiales termoplásticos pueden clasificarse en:

- Celulósicos: son materiales muy inflamables obtenidos a partir de la celulosa de las plantas, mediante el proceso de esterificación que se realiza con :

- Ácidos. Obteniéndose acetato de celulosa y nitrato de celulosa, recubrimientos protectores, lacas, cuero artificial y productos moldeados por inyección.

- Sosa. Obteniéndose material textil por hilado del producto y películas mediante cilindros de laminar.

- Polietilenos y derivados: en esta familia de materiales podemos encontrar:

- Los obtenidos a partir del etileno (petróleo) y que dan como productos: cloruro de vinilo, estireno, óxido de etileno, acrilato de metilo, ácido acrílico, etc.

- Los obtenidos a partir del acetileno (derivado del etilenol), que dan como productos: acetato de vinilo, alcohol vinílico, cloruro de vinilo, cloruro de vinilideno, nitrito acrílico, éster vinílico, etc.

- Los obtenidos a partir de la acetona y que dan como productos: ácido metilacrílico y metacrilato de metilo.

Los polietilenos son resistentes a la mayoría de los agentes químicos. Se usan para aislamiento de cables eléctricos y para mangueras y tuberías. De ellos se obtiene el teflón, que es un producto muy resistente al desgaste, a la temperatura y al ataque químico.

Los poliestirenos se utilizan para la fabricación de piezas por moldeo. El producto puro, sobre todo libre de oxígeno, es transparente como el vidrio y se usa en iluminación, botellas, e incluso como sustituto de la mica. A partir de ellos se obtienen plásticos más duros y cauchos sintéticos.

Entre los derivados cabe destacar:

- Los derivados vinílicos, que dan lugar indistintamente a productos duros y blandos. Los duros se usan para forrar tanques de productos químicos, para fabricar reglas, cartabones, etc. Los blandos se usan como adhesivos, para fabricar fibras artificiales y productos resistentes a los disolventes.

- Los derivados acrílicos, que dan lugar al metacrilato de metilo y al "plexiglás", con muy buenas propiedades ópticas. se pueden conformar, estampar y moldear, pero son blandos y no resisten el rayado.

- Los derivados de proteínas. Se encuentran en este grupo de termoplásticos los productos sustitutivos del marfil y de la lana, obtenidos a partir de productos naturales como la caseína de la leche, y productos sintéticos como el nylon, "perlón V" y demás poliuretanos, que son muy resistentes al choque y se pueden mecanizar por moldeo.

- Los derivados del cucho natural. Del caucho, una vez clorado, se obtienen productos para lacas y pinturas de calidad. También se obtiene el clorhidrato de caucho, usado en el empaquetamiento de alimentos.

Termoplásticos más utilizados en el automóvil.

- ABS (Acilonitrilo-Butadieno-Estireno). Tiene buenas propiedades en cuanto a rigidez, tenacidad, estabilidad dimensional, resistencia a los productos químicos y buena calidad de las superficies. Se emplea en calandras y rejillas, interior del motor, estructuras de salpicaderos, tapacubos, spoilers y cantonera, carenados de motos, etc.

- ALPHA (ABS-Policarbonato). Presenta buenas propiedades mecánicas y térmicas, es rígido, resistente al impacto y con buena estabilidad dimensional. Se usa en spoilers y cantoneras, canalizaciones, rejillas, etc.

- PC (Policarbonato). Son materiales rígidos y duros con una excepcional resistencia al impacto. son dimensionalmente estables, resistentes a la intemperie y al calor. Es combustible pero de carácter autoextingible. Se usa en paragolpes, revestimientos interiores, de pases de reda, carenados de moto, etc.

- PE (Polietileno). Es el polímero de mayor producción. Es resistente a los productos químicos y a las elevadas temperaturas, tiene una gran resistencia a la tracción y al impacto. Es de los mejores aislantes térmicos. Según el procedimiento de polimeración seguido se distinguen dos variedades de este material: Polietileno de baja densidad (PE bd), según su grosor mas o menos flexible pero nunca rígido, altamente resistente a los elementos químicos, no es tóxico y buena estabilidad térmica; Polietileno de alta densidad (PE ad), es más rígido y posee una excelente resistencia a las altas temperaturas.

- PP (Polipropileno). Tiene idénticas aplicaciones que el "PE ad", se comporta mejor que este en altas temperaturas pero peor en las bajas. Es buen aislante y muy resistente a la tracción y a la abrasión. es fácilmente coloreable. Es el plástico más utilizado en el automóvil.

- PP-EPDM (Etileno-Propileno-Dieno-Monómero). Es elástico y absorbe con facilidad los impactos, es resistente a la temperatura y de buenas propiedades eléctricas. Resistente a los ácidos y disolventes. Se usa en paragolpes, revestimientos interiores/exteriores, spoilers, cantoneras, etc.

- PVC (Cloruro de Polivinilo). Resistente a la intemperie y a la humedad, pero no a la temperatura, por lo que hay que añadirle diversos estabilizantes. Es dimensionalmente estable, se colorea con facilidad y es resistente a la mayoría de los ácidos. Cuando se descompone, desprende humo tóxico de cloruro de hidrógeno (agente cancerígeno). Se usa en pisos de autocares, cables eléctricos, etc.

- XENOY (PC-PBTP) (Policarbonato, Poliéster termoplástico). Aunque de estructura rígida, son elásticos y tienen una gran resistencia al impacto. Se utiliza en paragolpes, retrovisores, rejillas, revestimientos de pases de rueda, etc.

TERMOESTABLES O TERMOENDURECIBLES

Se denominan así por no sufrir ninguna variación en su estructura al ser calentados; ni se reblandecen ni fluyen al ser sometidos a presión o a calor, siempre que no se llegue a la temperatura de descomposición.

Sus macromoléculas forman una red de malla cerrada que les confiere el ser materiales rígidos, insolubles e infusibles.

En su proceso de fabricación, la condensación se hace partiendo de diferentes núcleos de iniciación de la reacción y en cada núcleo se va extendiendo en todas direcciones, por lo que su estructura es amorfa pero formada por redes estéreas.

Entre los materiales termoestables se encuentran: las resinas fenólicas, resinas alquídicas, resinas de poliéster no saturadas, resinas epoxídicas, etc.

Clasificación y propiedades de los materiales termoestables.

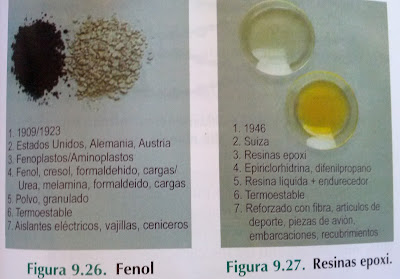

- Derivados del fenol. Su principal propiedad radica en su resistencia mecánica. Se utilizan para fabricar ruedas dentadas, cojinetes de giro y recubrimientos antiácidos. Mediante mezcla de la resina líquida con polvo de diamante, se fabrican piedras para el corte de metales y el afilado de herramientas. Mezclando la resina con polvos magnéticos, pueden obtenerse imanes.

- Urea y derivados. Con ella se obtienen productos de gran tenacidad. Se emplean para fabricar vajillas, envases y material telefónico de lujo. Son resistentes al agua caliente, empleándose en planchas, para mostradores de cafeterías y mobiliario en general.

- Poliésteres. Se utilizan para fabricar tintas de imprenta, recubrimientos de tejidos, pinturas, esmaltes de estufa, etc. Pueden aplicarse a tejidos de vidrio, moldeando los productos a baja presión, obteniéndose entonces piezas utilizadas con frecuencia en automóviles y aviación.

- Termoestables reforzados. Constituyen una subdivisión de los materiales termoestables, relativamente nueva. Consisten en la mezcla de polímeros resinosos con fibras naturales o sintéticas, de propiedades conocidas y en formas utilizables, obteniéndose una estructura conjunta que proporciona una solidez no comparable con otras formas naturales con peso equivalente.

Termoestables mas utilizados en el automóvil.

- GU-P (Resinas de poliéster reforzadas con fibra de vidrio). Son materiales rígidos, ligeros y de buenas propiedades mecánicas. Se usan en portones, capós, isotermos, carenados de motos, etc.

- GFK (Plásticos reforzados con fibra de vidrio). Presentan una estructura formada por una resina termoendurecible y fibras de vidrio. Son de una gran fuerza, resistentes a la corrosión y la intemperie y de baja conductividad térmica. Las resinas utilizadas pueden ser: poliésteres, epoxídicas y fenólicas. Debido a que tienen fibras incorporadas, no son soldables pero se pueden reparar, por eso se usan en paragolpes, canalizaciones, salpicaderos, etc.

- EP (Epoxi-do) resina epoxi. Son materiales duros, resistentes a la corrosión y a los agentes químicos, no originan encogimiento. Suelen presentarse en forma de dos componentes (bicomponente) que unidos producen el endurecimiento. Pueden ser muy irritantes para la piel. Se utiliza como adhesivo para los metales y para la mayoría de las resinas sintéticas.

ELASTÓMEROS

Son materiales macromoleculares, que en un amplio margen de temperaturas, pueden sufrir, sin rotura, deformaciones considerables bajo la acción de fuerzas relativamente pequeñas y recuperar posteriormente su longitud primitiva.

Sus macromoléculas, tridimensionalmente reticuladas (entrelazadas), no pueden volver a ser moldeadas. Forman una red de malla abierta y los plásticos que se obtienen son elásticos como la goma.

Esto es debido a que sus moléculas, de estructura lineal y formando largas cadenas, se comportan como hilos curvados en todas direcciones, colocados formando un ovillo. Al estirar el material, las moléculas se alinean y al disminuir la tensión vuelven a formar ovillos, con lo que el plástico recupera su forma original.

La rigidez del conjunto puede aumentar cuando algunas moléculas son ramificadas, es decir, cuando la polimerización se hace no solo por los extremos de la molécula, sino por alguno de los carbonos intermedios.

Al calentar los elastómeros no se observa una fluidez plástica como en el caso de los termoplásticos, sino que permanecen elásticos hasta el momento de su descomposición térmica.

Clasificación de los materiales elastómeros.

- Caucho natural. Goodyear descubrió la vulcanización del caucho, de la que se obtenía un producto pegajoso y quebradizo en frío pero blando y deformable en caliente. Se utilizaba en fabricación de productos elásticos en general.

- Caucho sintético. Partiendo de neopreno, polibutadienos, acronitrilos, etc., se obtienen por copolimerización objetos elásticos, juntas y membranas que tienen un típico olor picante.

Las propiedades de un material elastómero están determinadas por el caucho base, los componentes de la mezcla y el grado de vulcanización, Sus principales características son las siguientes:

- Elevada resistencia mecánica.

- Resistencia a la fatiga y abrasión.

- Gran resistencia a los ataques de agentes químicos y atmosféricos.

- Amplio margen de temperaturas de uso.

- Gran facilidad de moldeo.

Elastómeros más utilizados.

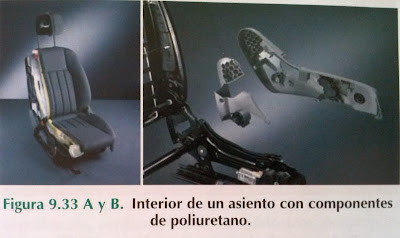

- PU (poliuretano) y PUR (Poliuretano rígido). Son la base de diversos elastómeros. Poseen una excelente resistencia a la abrasión y una notable resistencia al desgarramiento. Son muy resistentes al aceite y la gasolina, absorben perfectamente las vibraciones, y son además grandes aislantes térmicos. El poliuretano conforma también la base del material denominado RIM (poliuretano de reacción moldeado por inyección) y del R-RIM (poliuretano RIM reforzado).

Se utiliza en cantoneras, revestimientos interiores, asientos, etc.

Se denominan así por no sufrir ninguna variación en su estructura al ser calentados; ni se reblandecen ni fluyen al ser sometidos a presión o a calor, siempre que no se llegue a la temperatura de descomposición.

Sus macromoléculas forman una red de malla cerrada que les confiere el ser materiales rígidos, insolubles e infusibles.

En su proceso de fabricación, la condensación se hace partiendo de diferentes núcleos de iniciación de la reacción y en cada núcleo se va extendiendo en todas direcciones, por lo que su estructura es amorfa pero formada por redes estéreas.

Entre los materiales termoestables se encuentran: las resinas fenólicas, resinas alquídicas, resinas de poliéster no saturadas, resinas epoxídicas, etc.

Clasificación y propiedades de los materiales termoestables.

- Derivados del fenol. Su principal propiedad radica en su resistencia mecánica. Se utilizan para fabricar ruedas dentadas, cojinetes de giro y recubrimientos antiácidos. Mediante mezcla de la resina líquida con polvo de diamante, se fabrican piedras para el corte de metales y el afilado de herramientas. Mezclando la resina con polvos magnéticos, pueden obtenerse imanes.

- Urea y derivados. Con ella se obtienen productos de gran tenacidad. Se emplean para fabricar vajillas, envases y material telefónico de lujo. Son resistentes al agua caliente, empleándose en planchas, para mostradores de cafeterías y mobiliario en general.

- Poliésteres. Se utilizan para fabricar tintas de imprenta, recubrimientos de tejidos, pinturas, esmaltes de estufa, etc. Pueden aplicarse a tejidos de vidrio, moldeando los productos a baja presión, obteniéndose entonces piezas utilizadas con frecuencia en automóviles y aviación.

- Termoestables reforzados. Constituyen una subdivisión de los materiales termoestables, relativamente nueva. Consisten en la mezcla de polímeros resinosos con fibras naturales o sintéticas, de propiedades conocidas y en formas utilizables, obteniéndose una estructura conjunta que proporciona una solidez no comparable con otras formas naturales con peso equivalente.

Termoestables mas utilizados en el automóvil.

- GU-P (Resinas de poliéster reforzadas con fibra de vidrio). Son materiales rígidos, ligeros y de buenas propiedades mecánicas. Se usan en portones, capós, isotermos, carenados de motos, etc.

- GFK (Plásticos reforzados con fibra de vidrio). Presentan una estructura formada por una resina termoendurecible y fibras de vidrio. Son de una gran fuerza, resistentes a la corrosión y la intemperie y de baja conductividad térmica. Las resinas utilizadas pueden ser: poliésteres, epoxídicas y fenólicas. Debido a que tienen fibras incorporadas, no son soldables pero se pueden reparar, por eso se usan en paragolpes, canalizaciones, salpicaderos, etc.

- EP (Epoxi-do) resina epoxi. Son materiales duros, resistentes a la corrosión y a los agentes químicos, no originan encogimiento. Suelen presentarse en forma de dos componentes (bicomponente) que unidos producen el endurecimiento. Pueden ser muy irritantes para la piel. Se utiliza como adhesivo para los metales y para la mayoría de las resinas sintéticas.

ELASTÓMEROS

Son materiales macromoleculares, que en un amplio margen de temperaturas, pueden sufrir, sin rotura, deformaciones considerables bajo la acción de fuerzas relativamente pequeñas y recuperar posteriormente su longitud primitiva.

Sus macromoléculas, tridimensionalmente reticuladas (entrelazadas), no pueden volver a ser moldeadas. Forman una red de malla abierta y los plásticos que se obtienen son elásticos como la goma.

Esto es debido a que sus moléculas, de estructura lineal y formando largas cadenas, se comportan como hilos curvados en todas direcciones, colocados formando un ovillo. Al estirar el material, las moléculas se alinean y al disminuir la tensión vuelven a formar ovillos, con lo que el plástico recupera su forma original.

La rigidez del conjunto puede aumentar cuando algunas moléculas son ramificadas, es decir, cuando la polimerización se hace no solo por los extremos de la molécula, sino por alguno de los carbonos intermedios.

Al calentar los elastómeros no se observa una fluidez plástica como en el caso de los termoplásticos, sino que permanecen elásticos hasta el momento de su descomposición térmica.

Clasificación de los materiales elastómeros.

- Caucho natural. Goodyear descubrió la vulcanización del caucho, de la que se obtenía un producto pegajoso y quebradizo en frío pero blando y deformable en caliente. Se utilizaba en fabricación de productos elásticos en general.

- Caucho sintético. Partiendo de neopreno, polibutadienos, acronitrilos, etc., se obtienen por copolimerización objetos elásticos, juntas y membranas que tienen un típico olor picante.

Las propiedades de un material elastómero están determinadas por el caucho base, los componentes de la mezcla y el grado de vulcanización, Sus principales características son las siguientes:

- Elevada resistencia mecánica.

- Resistencia a la fatiga y abrasión.

- Gran resistencia a los ataques de agentes químicos y atmosféricos.

- Amplio margen de temperaturas de uso.

- Gran facilidad de moldeo.

Elastómeros más utilizados.

- PU (poliuretano) y PUR (Poliuretano rígido). Son la base de diversos elastómeros. Poseen una excelente resistencia a la abrasión y una notable resistencia al desgarramiento. Son muy resistentes al aceite y la gasolina, absorben perfectamente las vibraciones, y son además grandes aislantes térmicos. El poliuretano conforma también la base del material denominado RIM (poliuretano de reacción moldeado por inyección) y del R-RIM (poliuretano RIM reforzado).

Se utiliza en cantoneras, revestimientos interiores, asientos, etc.

viernes, 13 de abril de 2012

Procesos químicos de producción de materiales plásticos.

Los materiales plásticos son compuestos químicos formados por grandes moléculas, llamadas macromóleculas, de peso molecular muy elevado.

Las macromoléculas, llamadas así por estar formadas por mas de mil átomos, se designan también como polímeros, y las moléculas que se combinan para formar un polímero o macromolécula, se conoce como monómeros.

Los procesos industriales para la obtención de productos macromoleculares, por asociación de grupos estructurales, se clasifican en:

- Polimerización

- Policondensación

- Poliadición

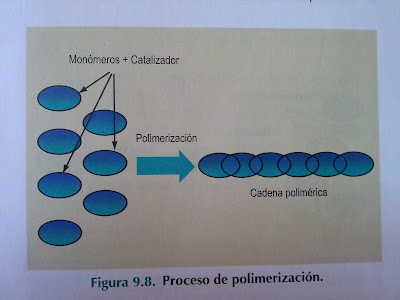

POLIMERIZACIÓN

Este es un proceso por el cual, y mediante un catalizador, se unen varias moléculas individuales y homogéneas de un compuesto, denominado monómero, para formar una de cadena de múltiples eslabones de este y obtener moléculas gigantes llamadas macromoléculas. fue descubierto en 1930.

La combinación química más simple que es capaz de polimerizar es el etileno. Por este procedimiento se obtiene: PVC (cloruro de polivinilo), PE (polietileno), etc.

La polimerización suele iniciarse añadiendo un acelerador de reacción (catalizador). Los catalizadores empleados con más frecuencia son los peróxidos (sustancias químicas de gran energía). durante su almacenamiento exigen condiciones extremas de seguridad, como es el mantenerlos a baja temperatura.

El proceso de polimerización consta de tres procesos:

- Reacción de iniciación: en ella se producen células activadas en proporción suficiente para que inicien la reacción.

- Crecimiento de la cadena: iniciada por la reacción, se producen macroradicales.

- Reacciones de cierre: los macroradicales no son estables y a medida que la cadena es suficientemente grande, va siendo mas difícil que reaccione con otro monómeros, y más fácil que lo haga con impurezas o en anillo con el otro extremo de la cadena.

Los catalizadores positivos, aceleradores de la reacción, intervienen en la primera parte del proceso. Los catalizadores negativos o deceleradores de reacción se introducen en la última parte del proceso y sirven para concluir la polimerización en el grado deseado.

Los modificadores, que actúan en la fase de crecimiento, favorecen la formación de macromoléculas lineales para determinados tipos de plásticos o de macromoléculas ramificadas para otros.

POLICONDENSACIÓN

Por este método se obtienen poliésteres y resinas fenólicas. En este proceso, dos moléculas diferentes reaccionan entre si, dando lugar a uniones entre ellas mediante las que se forman macromoléculas y a la vez obteniéndose unos subproductos no polimerizables, como por ejemplo agua. Fue descubierto en 1910.

Según los monómeros empleados, se obtienen materiales termoplásticos o termoestables.

En estas reacciones de condensación no se obtienen moléculas tan grandes como en la polimeración, ni a tan alta velocidad, puesto que el agua que se va formando retrasa la reacción.

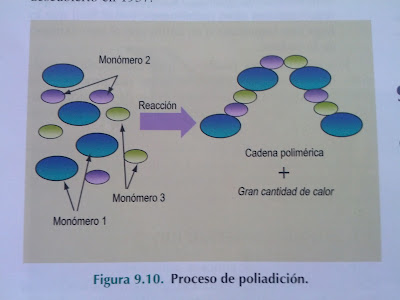

POLIADICIÓN

A través de este método se pueden obtener productos con mejores propiedades físicas y mecánicas cuando se polimerizan simultáneamente dos o más monómeros. Fue descubierto en 1937.

Por ejemplo, si polimerizamos conjuntamente butadieno y estireno, obtendremos una variedad de caucho sintético.

En este proceso las reacciones se desarrollan liberando también grandes cantidades de calor. Por este procedimiento se obtienen poliuretanos y resinas epoxídicas.

Las macromoléculas, llamadas así por estar formadas por mas de mil átomos, se designan también como polímeros, y las moléculas que se combinan para formar un polímero o macromolécula, se conoce como monómeros.

Los procesos industriales para la obtención de productos macromoleculares, por asociación de grupos estructurales, se clasifican en:

- Polimerización

- Policondensación

- Poliadición

POLIMERIZACIÓN

Este es un proceso por el cual, y mediante un catalizador, se unen varias moléculas individuales y homogéneas de un compuesto, denominado monómero, para formar una de cadena de múltiples eslabones de este y obtener moléculas gigantes llamadas macromoléculas. fue descubierto en 1930.

La combinación química más simple que es capaz de polimerizar es el etileno. Por este procedimiento se obtiene: PVC (cloruro de polivinilo), PE (polietileno), etc.

La polimerización suele iniciarse añadiendo un acelerador de reacción (catalizador). Los catalizadores empleados con más frecuencia son los peróxidos (sustancias químicas de gran energía). durante su almacenamiento exigen condiciones extremas de seguridad, como es el mantenerlos a baja temperatura.

El proceso de polimerización consta de tres procesos:

- Reacción de iniciación: en ella se producen células activadas en proporción suficiente para que inicien la reacción.

- Crecimiento de la cadena: iniciada por la reacción, se producen macroradicales.

- Reacciones de cierre: los macroradicales no son estables y a medida que la cadena es suficientemente grande, va siendo mas difícil que reaccione con otro monómeros, y más fácil que lo haga con impurezas o en anillo con el otro extremo de la cadena.

Los catalizadores positivos, aceleradores de la reacción, intervienen en la primera parte del proceso. Los catalizadores negativos o deceleradores de reacción se introducen en la última parte del proceso y sirven para concluir la polimerización en el grado deseado.

Los modificadores, que actúan en la fase de crecimiento, favorecen la formación de macromoléculas lineales para determinados tipos de plásticos o de macromoléculas ramificadas para otros.

POLICONDENSACIÓN

Por este método se obtienen poliésteres y resinas fenólicas. En este proceso, dos moléculas diferentes reaccionan entre si, dando lugar a uniones entre ellas mediante las que se forman macromoléculas y a la vez obteniéndose unos subproductos no polimerizables, como por ejemplo agua. Fue descubierto en 1910.

Según los monómeros empleados, se obtienen materiales termoplásticos o termoestables.

En estas reacciones de condensación no se obtienen moléculas tan grandes como en la polimeración, ni a tan alta velocidad, puesto que el agua que se va formando retrasa la reacción.

POLIADICIÓN

A través de este método se pueden obtener productos con mejores propiedades físicas y mecánicas cuando se polimerizan simultáneamente dos o más monómeros. Fue descubierto en 1937.

Por ejemplo, si polimerizamos conjuntamente butadieno y estireno, obtendremos una variedad de caucho sintético.

En este proceso las reacciones se desarrollan liberando también grandes cantidades de calor. Por este procedimiento se obtienen poliuretanos y resinas epoxídicas.

Historia de los plasticos.

| |||

| El celuloide se fabricaba disolviendo celulosa, un hidrato de carbono obtenido de las plantas, en una solución de alcanfor y etanol. Con él se empezaron a fabricar distintos objetos como mangos de cuchillo, armazones de lentes y película cinematográfica. Sin el celuloide no hubiera podido iniciarse la industria cinematográfica a fines del siglo XIX. El celuloide puede ser ablandado repetidamente y moldeado de nuevo mediante calor, por lo que recibe el calificativo de termoplástico. En 1907 Leo Baekeland inventó la baquelita, el primer plástico calificado como termofijo o termoestable: plásticos que puede ser fundidos y moldeados mientras están calientes, pero que no pueden ser ablandados por el calor y moldeados de nuevo una vez que han fraguado. La baquelita es aislante y resistente al agua, a los ácidos y al calor moderado. Debido a estas características se extendió rápidamente a numerosos objetos de uso doméstico y componentes eléctricos de uso general. Los resultados alcanzados por los primeros plásticos incentivó a los químicos y a la industria a buscar otras moléculas sencillas que pudieran enlazarse para crear polímeros. En la década del 30, químicos ingleses descubrieron que el gas etileno polimerizaba bajo la acción del calor y la presión, formando un termoplástico al que llamaron polietileno (PE). Hacia los años 50 aparece el polipropileno (PP). Al reemplazar en el etileno un átomo de hidrógeno por uno de cloruro se produjo el cloruro de polivinilo (PVC), un plástico duro y resistente al fuego, especialmente adecuado para cañerías de todo tipo. Al agregarles diversos aditivos se logra un material más blando, sustitutivo del caucho, comúnmente usado para ropa impermeable, manteles, cortinas y juguetes. Un plástico parecido al PVC es el politetrafluoretileno (PTFE), conocido popularmente como teflón y usado para rodillos y sartenes antiadherentes. Otro de los plásticos desarrollados en los años 30 en Alemania fue el poliestireno (PS), un material muy transparente comúnmente utilizado para vasos, potes y hueveras. El poliestireno expandido (EPS), una espuma blanca y rígida, es usado básicamente para embalaje y aislante térmico. También en los años 30 se crea la primera fibra artificial, el nylon. Su descubridor fue el químico Walace Carothers, que trabajaba para la empresa Du Pont. Descubrió que dos sustancias químicas como el hexametilendiamina y ácido adípico podían formar un polímero que bombeado a través de agujeros y estirados podían formar hilos que podían tejerse. Su primer uso fue la fabricación de paracaídas para las fuerzas armadas estadounidenses durante la Segunda Guerra Mundial, extendiéndose rápidamente a la industria textil en la fabricación de medias y otros tejidos combinados con algodón o lana. Al nylon le siguieron otras fibras sintéticas como por ejemplo el orlón y el acrilán. En la presente década, principalmente en lo que tiene que ver con el envasado en botellas y frascos, se ha desarrollado vertiginosamente el uso del tereftalato de polietileno (PET), material que viene desplazando al vidrio y al PVC en el mercado de envases. |

Suscribirse a:

Entradas (Atom)