FABRICACIÓN

Se fabrica mediante la fundición de minerales de hierro en un horno para producir lingotes de hierro que son añadidos con hierro de rechazo (o proveniente de reciclaje) antes de someterse a purificación.

Existen dos técnicas principales para la fabricación de acero:

- Hornos a base de oxígeno: para producción de acero laminado.

- Hornos de arco eléctrico: utilizan un 100% de acero de descarte.

Anteriormente, los hornos de oxígeno eran hornos abiertos pero hoy en día se realiza un proceso de oxigenación soplando oxígeno casi puro sobre la superficie de hierro fundido.

Existen distintos tipos de aceros:

- Acero blando: contiene menos de 0,15% de carbono

- Acero intermedio: contiene entre 0,15% y 0,3% de carbono

- Acero duro: contiene más de 0,3% de carbono

- Acero inoxidable: es un aleación de acero que contiene más de 8% de elementos de aleación como cromo, níquel y sílice.

- Acero galvanizado: acero recubierto de zinc para potegerlo de corrosión atmosférica.

- Acero para latas utilizado para almacenar alimentos: cuenta con una pequeña capa de estaño que lo hace resistente a los ataques de ácidos orgánicos y a la oxidación.

El reciclaje de acero implica principalmente remover los contaminantes para luego fundirlo y volver a forjarlo.

En el caso particular de las latas de alimentos, es necesario remover el estaño. Primero se debe triturar y remover contaminantes para posteriormente realizar la remoción electrolítica de la placa de estaño.

Aquel acero que no contiene estaño tan solo requiere de un buen lavado para remover sustancias químicas para su posterior procesamiento.

El acero es facilmente identificable en los residuos urbanos a través de la separación magnética. Si se logra obtenerlo sin ningún tipo de contaminantes, se trata de un material 100% reciclable y puede reciclarse infinidad de veces. Sin embargo suele encontrarse con algunos elementos que complican su reciclaje como las varillas con hormigón, cercas o tuberías enterradas.

| Residuos de metales ferrosos |

| Trituradora |

| Clasificación para separación de livianos |

| Tambor para separación de grandes |

| Separación de estaño |

| Lavado/embalaje |

| Acero libre de estaño |

Los vehículos viejos, el material de construcción y los electrodomésticos (cocinas, hornos, lavadoras, heladeras) son una constante fuente de chatarra de hierro y acero.

Previo al reciclaje, es fundamental adquirir prácticas de disminución de la generación de residuos y para el caso de las latas de acero, algunas de las alternativas podrían ser el reducir el espesor de estas latas, sin perder su resistencia y manteniendo sus cualidades como material reciclable.

PORQUE RECICLAR EL ACERO

Utilizando acero reciclado en vez de minerales vírgenes, se logran grandes ventajas ambientales tales como reducción de la contaminación del aire y agua, menor generación de residuos y menor uso de energía. Asimismo, se conservan los recursos naturales y se prolonga la vida útil de los sitios de disposición final de residuos.

Según algunas estimaciones se logran los siguientes beneficios(2):

- 74% menos uso de energía

- 90% de ahorro en uso de materiales vírgenes

- 86% de reducción de la contaminación atmosférica

- 40% menos uso del agua

- 76% menos contaminación de agua por efluentes líquidos

- 97% de reducción en la geneación de residuos

Hoy en día, el acero es el principal material reciclado, por lo tanto existe todo un mercado desarrollado en torno al reciclaje de acero, con su consecuente generación de empleo. Son tan altos los ahorros generados por el reciclaje de acero que a nivel mundial esta actividad es considerada rentable.

TRATAMIENTOS SUPERFICIALES DEL ACERO

Debido a la facilidad que tiene el acero para oxidarse cuando entra en contacto con la atmósfera o con el agua, es necesario y conveniente proteger la superficie de los componentes de acero para protegerles de la oxidación y corrosión. Muchos tratamientos superficiales están muy relacionados con aspectos embellecedores y decorativos de los metales.

Los tratamientos superficiales más usados son los siguientes:

- Cincado: tratamiento superficial antioxidante por proceso electrolítico o mecánico al que se somete a diferentes componentes metálicos.

- Cromado: recubrimiento superficial para proteger de la oxidación y embellecer.

- Galvanizado: tratamiento superficial que se da a la chapa de acero.

- Niquelado: baño de níquel con el que se protege un metal de la oxidación.

- Pavonado: tratamiento superficial que se da a piezas pequeñas de acero, como la tornillería.

- Pintura: usado especialmente en estructuras, automóviles, barcos, etc.

Un proceso de tratamiento térmico adecuado permite aumentar significativamente las propiedades mecánicas de dureza, tenacidad y resistencia mecánica del acero. Los tratamientos térmicos cambian la microestructura del material, con lo que las propiedades macroscópicas del acero también son alteradas.

Los tratamientos térmicos que pueden aplicarse al acero sin cambiar en su composición química son:

- Temple

- Revenido

- Recocido

- Normalizado

- Cementación (C): aumenta la dureza superficial de una pieza de acero dulce, aumentando la concentración de carbono en la superficie. Se consigue teniendo en cuenta el medio o atmósfera que envuelve el metal durante el calentamiento y enfriamiento. El tratamiento logra aumentar el contenido de carbono de la zona periférica, obteniéndose después, por medio de temples y revenidos, una gran dureza superficial, resistencia al desgaste y buena tenacidad en el núcleo.

- Nitruración (N): al igual que la cementación, aumenta la dureza superficial, aunque lo hace en mayor medida, incorporando nitrógeno en la composición de la superficie de la pieza. Se logra calentando el acero a temperaturas comprendidas entre 400 y 525 °C, dentro de una corriente de gas amoníaco, más nitrógeno.

- Cianuración (C+N): endurecimiento superficial de pequeñas piezas de acero. Se utilizan baños con cianuro, carbonato y cianato sódico. Se aplican temperaturas entre 760 y 950 °C.

- Carbonitruración (C+N): al igual que la cianuración, introduce carbono y nitrógeno en una capa superficial, pero con hidrocarburos como metano, etano o propano; amoníaco (NH3) y monóxido de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 °C y es necesario realizar un temple y un revenido posterior.

- Sulfinización (S+N+C): aumenta la resistencia al desgaste por acción del azufre. El azufre se incorporó al metal por calentamiento a baja temperatura (565 °C) en un baño de sales.

El método del tratamiento térmico, incluyendo su enfriamiento, influye en que el acero tome sus propiedades comerciales.

MECANIZADO DEL ACERO

-Acero laminado

El acero que se utiliza para la construcción de estructuras metálicas y obras públicas, se obtiene a través de la laminación de acero en una serie de perfiles normalizados.

El proceso de laminado consiste en calentar previamente los lingotes de acero fundido a una temperatura que permita la deformación del lingote por un proceso de estiramiento y desbaste que se produce en una cadena de cilindros a presión llamado tren de laminación. Estos cilindros van formando el perfil deseado hasta conseguir las medidas que se requieran. Las dimensiones de las secciones conseguidas de esta forma no se ajustan a las tolerancias requeridas y por eso muchas veces los productos laminados hay que someterlos a fases de mecanizado para ajustar sus dimensiones a la tolerancia requerida.

-Acero forjado

La forja es el proceso que modifica la forma de los metales por deformación plástica cuando se somete al acero a una presión o a una serie continuada de impactos. La forja generalmente se realiza a altas temperaturas porque así se mejora la calidad metalúrgica y las propiedades mecánicas del acero.

El sentido de la forja de piezas de acero es reducir al máximo posible la cantidad de material que debe eliminarse de las piezas en sus procesos de mecanizado. En la forja por estampación la fluencia del material queda limitada a la cavidad de la estampa, compuesta por dos matrices que tienen grabada la forma de la pieza que se desea conseguir.

-Acero corrugado

El acero corrugado es una clase de acero laminado usado especialmente en construcción, para emplearlo en hormigón armado. Se trata de barras de acero que presentan resaltos o corrugas que mejoran la adherencia con el hormigón. Está dotado de una gran ductilidad, la cual permite que a la hora de cortar y doblar no sufra daños, y tiene una gran soldabilidad, todo ello para que estas operaciones resulten más seguras y con un menor gasto energético.

-Acero Estampado

La estampación del acero consiste en un proceso de mecanizado sin arranque de viruta donde a la plancha de acero se la somete por medio de prensas adecuadas a procesos de embutición y estampación para la consecución de determinadas piezas metálicas. Para ello en las prensas se colocan los moldes adecuados.

- Acero troquelado

La troquelación del acero consiste en un proceso de mecanizado sin arranque de viruta donde se perforan todo tipo de agujeros en la plancha de acero por medio de prensas de impactos donde tienen colocados sus respectivos troqueles y matrices.

El acero puede ser mejorado de multitud de formas pero sin dudas las nombradasanteriormente son las mas usuales en el uso del mismo en la vida cotidiana.

Espero que en este post explique adecuadamente todo lo mas importante del acero, entre ello algunos datos dados en clase.

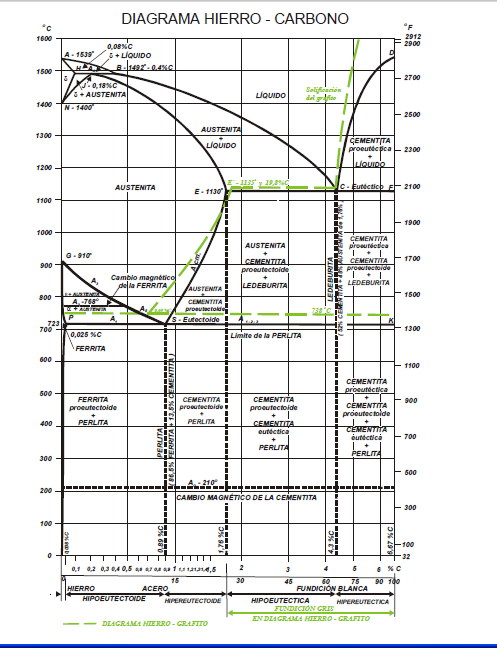

AÑADIDO: Bueno revisando mi blog he visto que faltaba la grafica del acero respecto a su porcentaje de carbono; por lo que añado una interesante pagina web que ademas de tener la grafica tiene unos datos interesantes y asuntos tratados ya en clase. Lo dicho en vez de copiar y pegar prefiero dejar el merito al creador ;)

http://www.sabelotodo.org/metalurgia/tratatermacero.html

Aprovecho a añadir la grafica del acero en relacion a su composicion.

Un saludo.

No hay comentarios:

Publicar un comentario